Per garantire una giunzione brasata affidabile in forno, è necessario controllare con precisione cinque fattori interconnessi: i materiali selezionati, l'atmosfera del forno, la velocità di riscaldamento, la temperatura massima di brasatura e il tempo totale del processo. Il successo dipende dalla gestione di come queste variabili interagiscono per creare un ambiente pulito in cui il metallo d'apporto possa fluire correttamente e formare un forte legame metallurgico.

Ottenere una brasatura perfetta non significa ottimizzare una singola variabile in isolamento. Si tratta di orchestrare l'intero sistema — i materiali, l'atmosfera e il profilo termico — affinché lavorino in armonia.

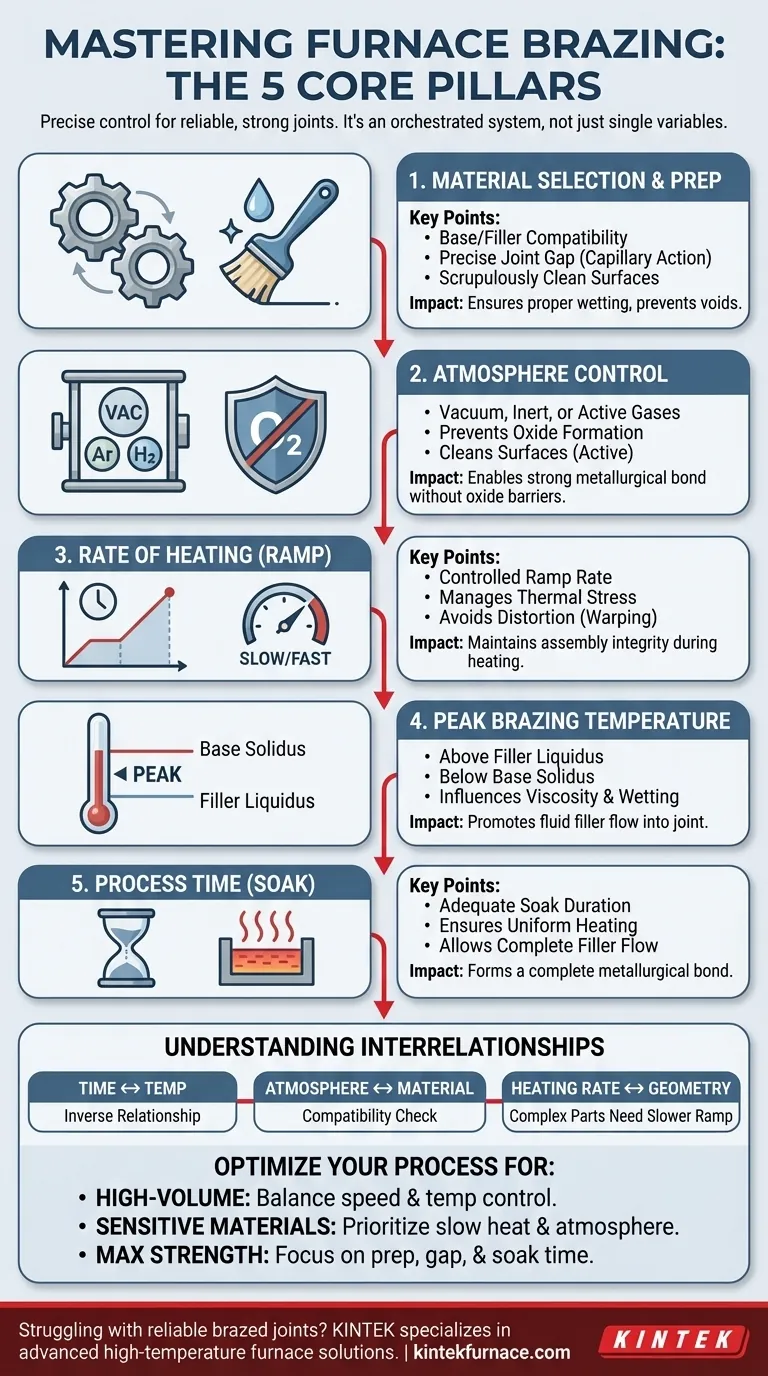

I Cinque Pilastri della Brasatura in Forno

Un processo di brasatura affidabile si basa sulla gestione attenta di cinque elementi fondamentali. Ognuno svolge un ruolo distinto e critico nella qualità finale della giunzione.

Selezione e Preparazione dei Materiali

Il processo inizia molto prima che i pezzi entrino nel forno. Sia i metalli di base che il metallo d'apporto per brasatura devono essere compatibili.

La corretta progettazione del giunto è altrettanto cruciale. Lo spazio tra i pezzi deve essere ingegnerizzato con precisione per consentire al metallo d'apporto di essere aspirato tramite azione capillare, ma non così grande da non riempirsi completamente.

Infine, tutti i pezzi devono essere scrupolosamente puliti. Contaminanti come oli, grasso o ossidi pesanti impediranno al metallo d'apporto di bagnare le superfici dei metalli di base, causando vuoti e un fallimento della giunzione.

Controllo dell'Atmosfera

L'atmosfera del forno è uno dei controlli di processo più critici. Il suo compito principale è prevenire la formazione di ossidi sui metalli di base e d'apporto man mano che si riscaldano.

Vengono utilizzate atmosfere diverse per materiali diversi. Un vuoto è eccellente per metalli reattivi come il titanio. Le atmosfere inerti (come l'argon) sono protettive, mentre le atmosfere attive (come le miscele di idrogeno) possono ridurre chimicamente gli ossidi superficiali, pulendo efficacemente i pezzi durante il ciclo.

Senza un adeguato controllo dell'atmosfera, gli ossidi agiranno da barriera, impedendo al metallo d'apporto di fluire e legarsi al materiale di base.

Velocità di Riscaldamento

La velocità con cui l'assieme viene riscaldato, nota come velocità di rampa, deve essere controllata per gestire lo stress termico.

Riscaldare troppo velocemente può far sì che le sezioni sottili si riscaldino molto più rapidamente delle sezioni spesse, causando distorsioni termiche o deformazioni dell'assieme.

Al contrario, una velocità di rampa troppo lenta può essere inefficiente e può portare a indesiderabili cambiamenti metallurgici nei materiali di base prima ancora che venga raggiunta la temperatura di brasatura.

Temperatura Massima di Brasatura

La temperatura massima è la temperatura specifica alla quale l'assieme viene mantenuto per eseguire la brasatura. Questa temperatura deve essere sufficientemente alta da fondere completamente il metallo d'apporto (al di sopra della sua temperatura di liquidus) ma rimanere ben al di sotto del punto di fusione dei metalli di base (la loro temperatura di solidus).

La temperatura influenza direttamente la viscosità del metallo d'apporto e la sua capacità di bagnare i materiali di base. Una temperatura massima selezionata correttamente assicura che il metallo fluisca fluidamente nel giunto tramite azione capillare.

Tempo di Processo

Il tempo di processo, o tempo di permanenza (soak time), si riferisce alla durata per la quale l'assieme viene mantenuto alla temperatura massima di brasatura.

Questo tempo deve essere sufficientemente lungo affinché l'intero assieme, comprese le sezioni più spesse, raggiunga una temperatura uniforme. Permette inoltre tempo sufficiente affinché il metallo d'apporto fluisca completamente attraverso il giunto e formi un corretto legame metallurgico.

Comprendere le Interrelazioni

I cinque pilastri della brasatura non esistono isolati; sono profondamente interconnessi. La modifica di una variabile impone aggiustamenti nelle altre.

Relazione Tempo-Temperatura

Tempo e temperatura hanno una relazione inversa. Una temperatura massima leggermente più alta potrebbe consentire un tempo di processo più breve poiché il metallo d'apporto sarà più fluido. Tuttavia, ciò aumenta il rischio di distorsione o danni ai materiali di base sensibili al calore.

Compatibilità tra Atmosfera e Materiale

La scelta dell'atmosfera è dettata dai materiali che vengono uniti. La brasatura degli acciai inossidabili, ad esempio, spesso richiede un'atmosfera di idrogeno secco per ridurre i tenaci ossidi di cromo che si formano. Utilizzare l'atmosfera sbagliata per il proprio materiale garantirà il fallimento della giunzione.

Velocità di Riscaldamento e Geometria del Pezzo

Gli assiemi complessi con spessori variabili richiedono una velocità di riscaldamento più lenta e deliberata. Ciò assicura che l'intero pezzo raggiunga uniformemente la temperatura massima, prevenendo i problemi di stress termico e garantendo che il metallo d'apporto fluisca nelle aree che altrimenti rimarrebbero indietro in termini di temperatura.

Ottimizzare il Processo di Brasatura

I parametri di processo ideali dipendono interamente dal tuo obiettivo specifico. Utilizza questi principi per guidare le tue decisioni.

- Se il tuo obiettivo principale è la produzione ad alto volume: Bilancia una velocità di riscaldamento più rapida e un tempo di processo più breve con un controllo preciso della temperatura per garantire la qualità senza sacrificare la produttività.

- Se il tuo obiettivo principale è unire materiali dissimili o sensibili: Dai priorità a velocità di riscaldamento più lente e a un controllo meticoloso dell'atmosfera per gestire gli stress termici e prevenire reazioni indesiderate.

- Se il tuo obiettivo principale è la massima resistenza e integrità del giunto: Concentrati sulla preparazione impeccabile dei materiali, sul controllo preciso dello spazio del giunto e sulla verifica del completo flusso del metallo d'apporto attraverso un tempo sufficiente alla temperatura corretta.

Padroneggiare il modo in cui queste variabili fondamentali interagiscono è la chiave per trasformare la brasatura in forno da un'arte a una scienza affidabile e ripetibile.

Tabella Riepilogativa:

| Fattore | Punti di Controllo Chiave | Impatto sulla Qualità del Giunto |

|---|---|---|

| Selezione Materiale | Compatibilità metallo di base/apporto, spazio del giunto, pulizia | Assicura la bagnatura appropriata e l'azione capillare, previene i vuoti |

| Controllo Atmosfera | Uso di vuoto, gas inerti o attivi | Previene la formazione di ossidi, abilita forti legami metallurgici |

| Velocità di Riscaldamento | Rampa controllata per gestire lo stress termico | Riduce la distorsione e l'incurvamento negli assiemi |

| Temperatura Massima | Sopra il liquidus dell'apporto, sotto il solidus della base | Promuove il flusso fluido dell'apporto e il riempimento completo del giunto |

| Tempo di Processo | Permanenza adeguata per riscaldamento uniforme e legame | Consente il completo flusso del metallo d'apporto e la formazione del legame |

Hai difficoltà a ottenere giunzioni brasate affidabili nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate per la brasatura di precisione. Con le nostre eccezionali capacità di R&S e produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che il tuo forno soddisfi esigenze sperimentali uniche, migliorando la qualità del giunto e l'efficienza del processo. Contattaci oggi per discutere di come le nostre soluzioni possono ottimizzare il tuo processo di brasatura e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto