La durata di un rivestimento refrattario in un forno rotante è determinata da un'interazione diretta e spesso brutale tra le vostre pratiche operative e la vostra scelta di materiale. I fattori principali che determinano questa durata sono la temperatura operativa, l'aggressività chimica dovuta ai diversi leghe e scorie, lo stress fisico dovuto ai cicli di riscaldamento e raffreddamento e le proprietà intrinseche del materiale refrattario stesso.

Il vostro rivestimento refrattario non fallisce per una singola causa. Al contrario, la sua durata è un riflesso diretto di quanto bene le proprietà del materiale scelto siano allineate con lo stress termico, chimico e meccanico combinato della vostra specifica operazione del forno.

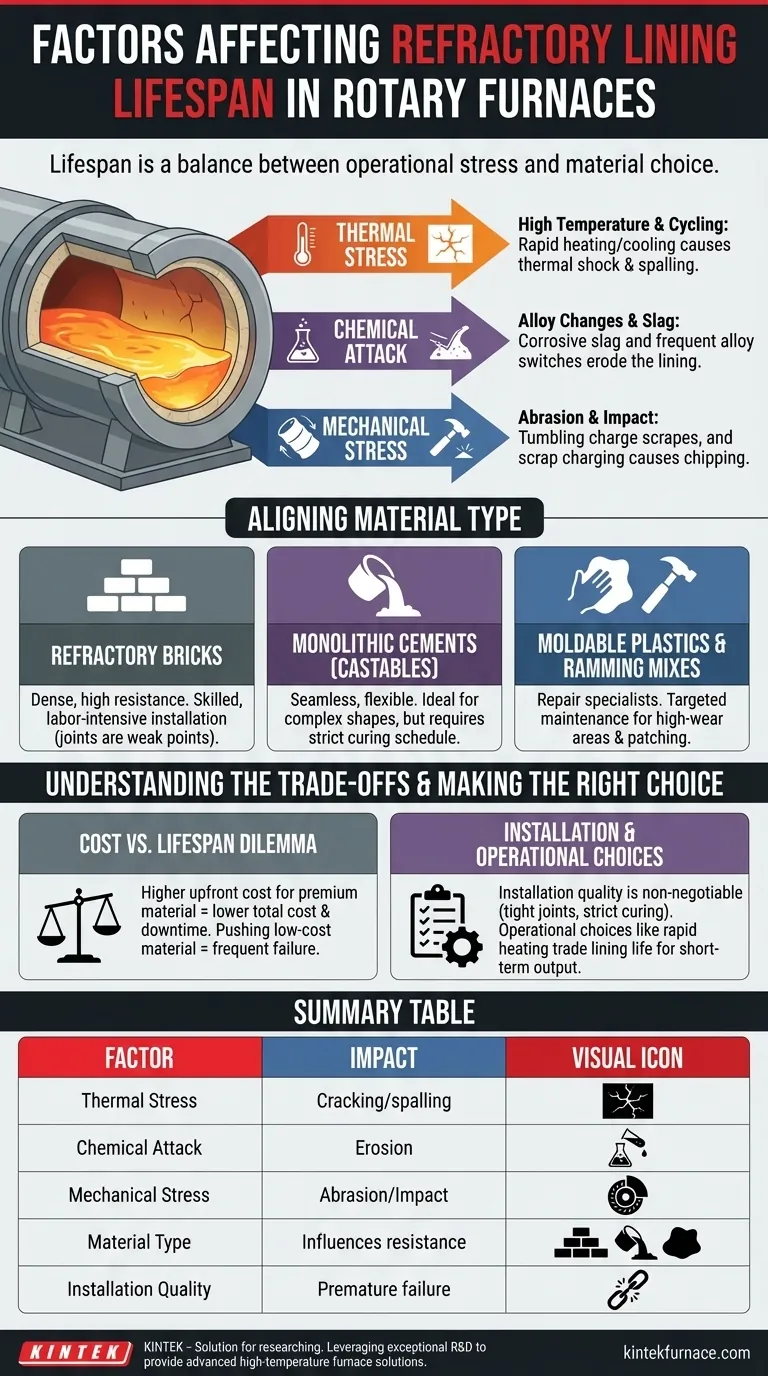

I principali fattori di stress sui rivestimenti refrattari

Comprendere come si degrada un rivestimento richiede di esaminare le forze distinte che agiscono contro di esso durante ogni ciclo. Questi fattori raramente agiscono isolatamente.

Stress termico: temperatura e cicli

Lo stress più evidente è l'elevata temperatura operativa, che accelera l'usura e può avvicinarsi al limite di servizio del materiale.

Tuttavia, la frequenza e la velocità dei cicli di riscaldamento e raffreddamento sono spesso più distruttive. Questo ciclo termico fa sì che il refrattario si espanda e si contragga, inducendo uno stress interno che porta a fessurazioni e sfaldamento – un cedimento noto come shock termico.

Aggressione chimica: variazioni di lega e scorie

Ogni lega fusa produce una specifica chimica delle scorie. Alcune scorie sono altamente corrosive e cercheranno attivamente di penetrare ed erodere il rivestimento refrattario.

Le frequenti variazioni tra leghe diverse possono esporre un rivestimento progettato per un ambiente chimico a un altro, più aggressivo. Ciò accelera significativamente l'usura chimica e il degrado.

Stress meccanico: abrasione e impatto

La natura stessa di un forno rotante introduce usura meccanica. L'azione di rimescolamento o rotazione del carico del forno sfregola e macina costantemente contro la faccia calda del rivestimento.

Anche l'introduzione iniziale di rottami metallici può causare danni da impatto diretto, scheggiando o fessurando il materiale refrattario prima ancora che inizi il processo di fusione.

Allineare il tipo di materiale con la realtà operativa

Il materiale refrattario che selezionate è la vostra difesa principale contro questi stress. Ogni tipo offre un diverso equilibrio di proprietà, complessità di installazione e costo.

Mattoni refrattari: lo standard per la durabilità

I mattoni sono forme dense pre-cotte che generalmente offrono un'eccellente resistenza alle alte temperature e all'abrasione. Materiali come i mattoni ad alto tenore di allumina sono una scelta comune per applicazioni esigenti.

Il loro principale svantaggio è l'installazione. La posa dei mattoni è un processo qualificato e ad alta intensità di manodopera, e i giunti tra i mattoni possono diventare punti deboli per la penetrazione delle scorie.

Cementi monolitici (Getto): il vantaggio della flessibilità

I refrattari monolitici, come i cementi colabili (castable), vengono installati come il cemento. Vengono miscelati con acqua e poi versati, pompati o colati in posizione, creando un rivestimento senza giunti e senza soluzione di continuità.

Questa struttura monolitica elimina la debolezza dei giunti ed è ideale per geometrie di forni complesse. Alcune formulazioni offrono una resistenza superiore allo shock termico.

Plastiche modellabili e miscele da battitura: gli specialisti delle riparazioni

Questi materiali hanno una consistenza simile all'argilla e vengono tipicamente battuti o martellati in posizione.

Sebbene non vengano sempre utilizzati per un rivestimento completo, sono essenziali per creare forme complesse come beccucci o per eseguire riparazioni critiche a caldo o a freddo. Consentono una manutenzione mirata che può estendere la vita di un rivestimento completo.

Comprendere i compromessi

Selezionare un refrattario non significa trovare un unico materiale "migliore", ma fare un compromesso informato.

Il dilemma costo vs. durata

I materiali ad alte prestazioni hanno un costo iniziale più elevato, ma possono offrire un costo totale di proprietà inferiore estendendo la vita utile della campagna e riducendo i costosi tempi di fermo macchina.

Al contrario, un materiale a basso costo può essere perfettamente adeguato per un processo meno esigente, ma si guasterà rapidamente se spinto oltre i suoi limiti di progetto, portando a rifacimenti frequenti e costosi.

La qualità dell'installazione non è negoziabile

Anche il refrattario più avanzato fallirà se installato in modo errato. Per i colabili, ciò significa rapporti precisi dell'acqua e, soprattutto, aderire a uno stretto programma di stagionatura ed essiccazione. Affrettare l'essiccazione è una delle cause principali di guasto prematuro.

Per i mattoni, giunti stretti e la malta corretta sono essenziali per prevenire la penetrazione di metallo e scorie.

Il costo nascosto delle scelte operative

Spingere un forno al suo limite termico o accelerare i tempi di riscaldamento per raggiungere gli obiettivi di produzione scambia direttamente la vita del rivestimento con la produzione a breve termine. Questa è una decisione aziendale con un costo di manutenzione molto reale.

Fare la scelta giusta per la vostra operazione

Scegliere la strategia refrattaria ottimale richiede di bilanciare i vostri obiettivi operativi con le capacità dei materiali e la disciplina di installazione.

- Se il vostro obiettivo principale è la massima produttività ad alte temperature: Investite in mattoni refrattari premium ad alta densità o in un refrattario colabile specializzato ad alta resistenza, e applicate procedure controllate di riscaldamento e raffreddamento.

- Se il vostro obiettivo principale è la flessibilità operativa con frequenti cambi di lega: Selezionate un refrattario colabile monolitico robusto specificamente formulato per un'elevata resistenza chimica ed eccellenti proprietà di shock termico.

- Se il vostro obiettivo principale è rattoppare ed estendere la vita utile della campagna: Tenete a portata di mano plastiche modellabili o miscele da battitura appropriate per riparazioni rapide e mirate nelle aree ad alta usura.

Un programma di gestione dei refrattari di successo è una partnership proattiva tra scienza dei materiali e procedura operativa disciplinata.

Tabella riassuntiva:

| Fattore | Impatto sulla durata |

|---|---|

| Stress termico | Provoca fessurazioni e sfaldamento a causa dei cicli di riscaldamento/raffreddamento |

| Aggressione chimica | Erode il rivestimento a causa di scorie corrosive e cambi di lega |

| Stress meccanico | Provoca abrasione e danni da impatto dovuti al funzionamento del forno |

| Tipo di materiale | Influenza la resistenza allo stress; mattoni, colabili o plastiche |

| Qualità dell'installazione | Una cattiva installazione può causare un guasto prematuro |

Pronti ad estendere la vita del rivestimento refrattario del vostro forno rotante? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate per diversi laboratori. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi stesso per ottimizzare le prestazioni del vostro forno e ridurre i tempi di inattività!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente