Alla base, tutti i forni moderni si affidano a una delle due fonti energetiche primarie: gas o elettricità. Sebbene entrambi servano allo scopo fondamentale di generare calore, la scelta tra essi determina quasi ogni aspetto del processo di cottura, dall'aspetto finale dei tuoi smalti alla natura stessa del tuo flusso di lavoro e all'allestimento del tuo studio.

La decisione tra gas ed elettricità non riguarda solo i collegamenti delle utenze. È una scelta fondamentale tra automazione prevedibile (elettrico) e controllo atmosferico (gas), che influenza direttamente i risultati artistici che puoi ottenere.

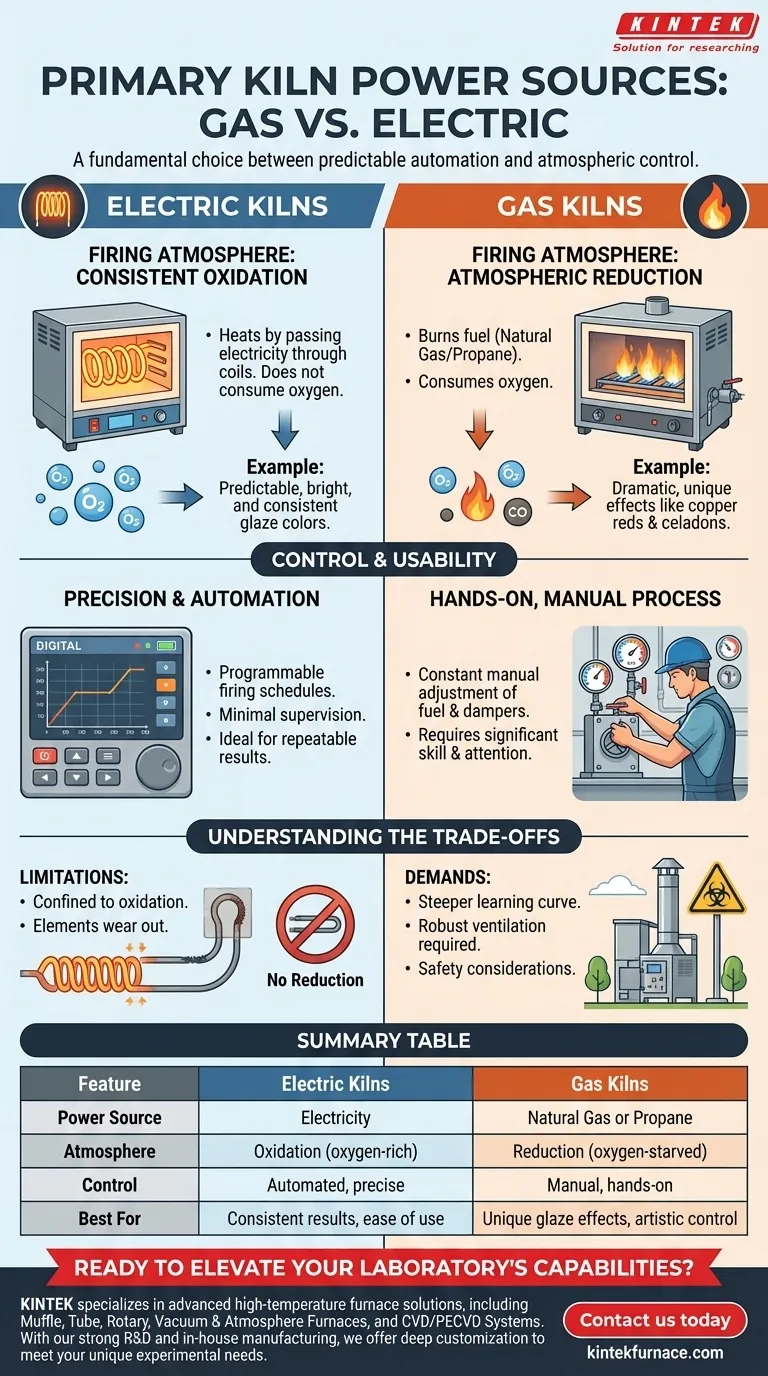

La Differenza Fondamentale: L'Atmosfera di Cottura

La distinzione più critica tra forni a gas ed elettrici è il loro effetto sull'atmosfera interna del forno. Questa atmosfera — ricca di ossigeno o priva di esso — altera chimicamente le tue argille e i tuoi smalti.

Forni Elettrici: La Consistenza dell'Ossidazione

I forni elettrici si riscaldano facendo passare l'elettricità attraverso resistenze a spirale, che diventano incandescenti. Questo processo non consuma ossigeno.

Di conseguenza, l'atmosfera predefinita in un forno elettrico è l'ossidazione, il che significa che è ricca di ossigeno. Questo ambiente produce colori di smalto prevedibili, brillanti e consistenti, che si comportano esattamente come previsto dal produttore.

Forni a Gas: Il Potere della Riduzione

I forni a gas bruciano una fonte di combustibile, tipicamente gas naturale o propano, per generare calore. Questo processo di combustione consuma attivamente ossigeno dalla camera del forno.

Controllando attentamente il rapporto combustibile-aria, un operatore può creare un'atmosfera di riduzione, che è priva di ossigeno. Questo ambiente costringe gli smalti e i corpi ceramici a cercare molecole di ossigeno, causando cambiamenti chimici drammatici e spesso unici, come i rossi brillanti dal rame o i toni ricchi e terrosi nei celadon.

Controllo e Usabilità

Oltre all'atmosfera, i due tipi di forno offrono esperienze utente molto diverse. La tua scelta qui dipende dal tuo desiderio di automazione rispetto al controllo manuale.

Forni Elettrici: Precisione e Automazione

I moderni forni elettrici sono quasi universalmente controllati da pirometri digitali e controllori programmabili.

Puoi programmare un preciso programma di cottura — dettando la velocità di aumento della temperatura, i tempi di mantenimento e il raffreddamento — e il forno lo eseguirà perfettamente con una supervisione minima. Questo li rende eccezionalmente facili da usare e ideali per ottenere risultati ripetibili.

Forni a Gas: Un Processo Manuale e Pratico

Un forno a gas richiede una costante regolazione manuale. L'operatore deve gestire attivamente il flusso di gas e le serrande per controllare l'aumento della temperatura e le condizioni atmosferiche.

Questo processo è un'abilità che si impara col tempo, spesso descritta come un'arte in sé. Offre un controllo senza precedenti per coloro che vogliono "giocare" con il processo di cottura, ma richiede notevole attenzione e competenza.

Comprendere i Compromessi

Nessuna delle due opzioni è universalmente superiore; sono semplicemente strumenti diversi per obiettivi diversi. Comprendere le loro limitazioni intrinseche è fondamentale per prendere una decisione informata.

I Limiti dei Forni Elettrici

Il principale compromesso con un forno elettrico è la sua limitazione alla cottura in ossidazione. Sebbene alcuni effetti possano essere simulati, raggiungere una vera e profonda atmosfera di riduzione non è possibile. Inoltre, le resistenze sono parti consumabili che alla fine si consumeranno e richiederanno la sostituzione.

Le Esigenze dei Forni a Gas

I forni a gas comportano una curva di apprendimento più ripida e significative considerazioni sulla sicurezza. Richiedono robusti sistemi di ventilazione per espellere in sicurezza monossido di carbonio e altri fumi, il che significa che sono quasi sempre installati all'aperto o in una struttura dedicata e a cielo aperto. Sono anche meno "imposta e dimentica", richiedendo la tua presenza e abilità durante tutta la cottura.

Fare la Scelta Giusta per il Tuo Lavoro

Per selezionare il forno giusto, devi prima definire i tuoi obiettivi come artista o artigiano. Le specifiche tecniche sono secondarie alla tua intenzione creativa.

- Se il tuo obiettivo principale è la facilità d'uso e risultati costanti: L'ambiente di ossidazione automatizzato e prevedibile di un forno elettrico è la scelta ovvia.

- Se il tuo obiettivo principale è ottenere effetti di smalto unici e variegati: Un forno a gas fornisce il controllo atmosferico necessario per la cottura in riduzione e le sue associate possibilità artistiche.

- Se stai allestendo una casa o un piccolo studio: Un forno elettrico è spesso l'unica opzione pratica a causa del suo ingombro ridotto e della mancanza di requisiti di ventilazione.

Comprendendo che stai scegliendo un processo, non solo una macchina, puoi selezionare con fiducia il forno che meglio servirà la tua visione artistica.

Tabella riassuntiva:

| Caratteristica | Forni Elettrici | Forni a Gas |

|---|---|---|

| Fonte Energetica | Elettricità | Gas Naturale o Propano |

| Atmosfera | Ossidazione (ricca di ossigeno) | Riduzione (priva di ossigeno) |

| Controllo | Automatizzato, preciso | Manuale, pratico |

| Ideale Per | Risultati costanti, facilità d'uso | Effetti di smalto unici, controllo artistico |

Pronto a migliorare le capacità del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza