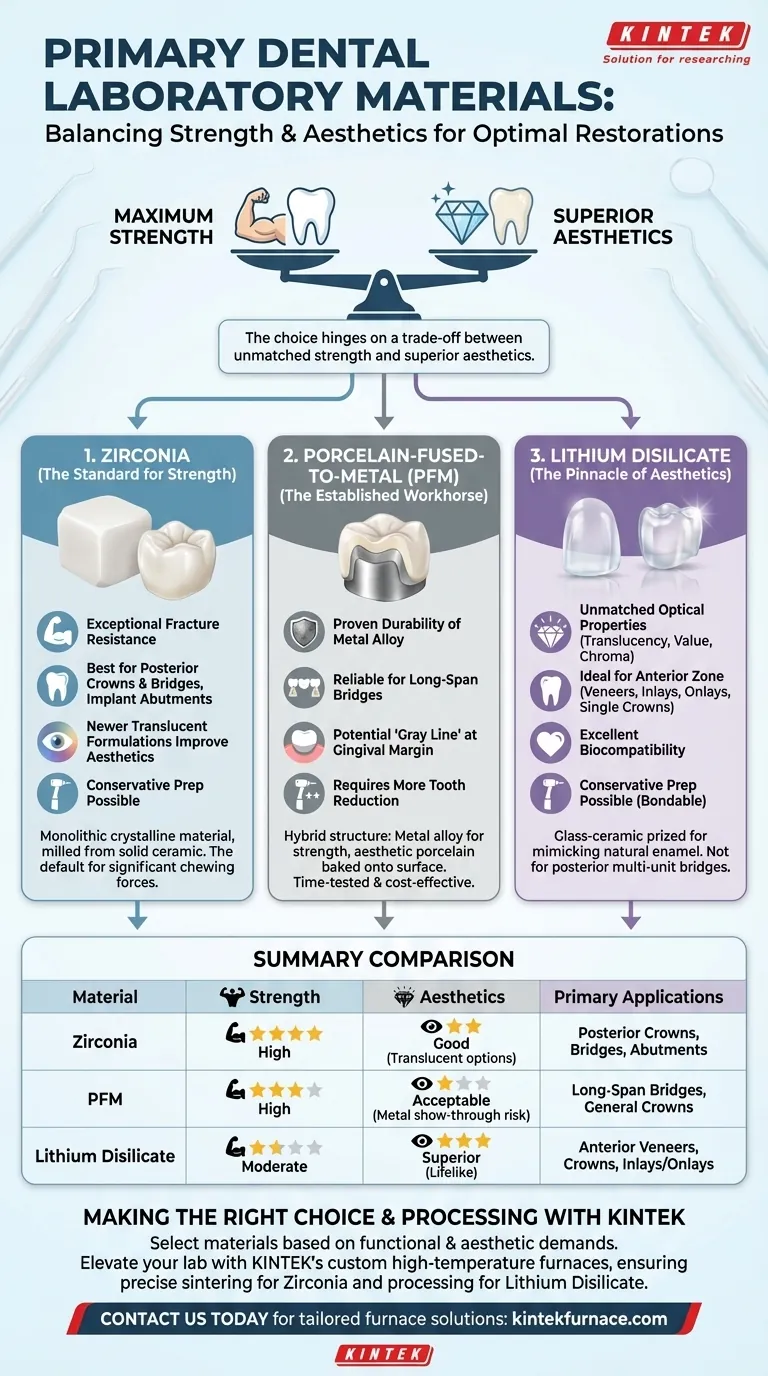

I tre materiali principali utilizzati nei moderni laboratori odontotecnici sono la zirconia, la porcellana fusa su metallo (PFM) e il disilicato di litio. Ciascuno viene selezionato in base a un preciso equilibrio tra resistenza, estetica e le specifiche esigenze cliniche della restaurazione, come la sua posizione nella bocca e le forze che deve sopportare.

La scelta di un materiale per restauri dentali non è una questione di vecchio contro nuovo, ma di selezionare lo strumento giusto per il lavoro. La tua decisione dipende da un compromesso fondamentale: la resistenza senza pari della zirconia, l'estetica superiore del disilicato di litio e l'affidabilità comprovata del PFM.

Zirconia: Lo Standard di Resistenza

La zirconia, una ceramica ad alta resistenza (biossido di zirconio), è diventata il materiale di riferimento per le restaurazioni che devono sopportare forze masticatorie significative.

Cos'è la Zirconia?

La zirconia è un materiale cristallino monolitico, il che significa che viene fresato da un blocco solido di ceramica. Questa composizione le conferisce una resistenza alla frattura eccezionale, superando di gran lunga quella di altre opzioni totalmente ceramiche.

Applicazioni Principali

Grazie alla sua natura robusta, la zirconia è il materiale di scelta per corone e ponti posteriori, dove le forze occlusali sono più elevate. Viene anche frequentemente utilizzata per abutment implantari durevoli.

Considerazioni Estetiche

Sebbene incredibilmente resistente, la zirconia tradizionale può essere opaca, il che potrebbe non essere l'ideale per i denti anteriori altamente visibili. Tuttavia, le formulazioni più recenti come la zirconia traslucida hanno notevolmente migliorato l'estetica, rendendola un'opzione più versatile che mai.

Disilicato di Litio: L'Apice dell'Estetica

Quando una restaurazione deve fondersi perfettamente con i denti naturali, il disilicato di litio (spesso noto con il nome commerciale E.max) è la scelta principale.

Cos'è il Disilicato di Litio?

Si tratta di un materiale vetroceramico apprezzato per le sue proprietà ottiche. La sua capacità di imitare la traslucenza, il valore e la croma dello smalto naturale non è eguagliata da altri materiali da restauro.

Applicazioni Principali

Il disilicato di litio eccelle nella zona estetica anteriore. È il materiale ideale per faccette, intarsi, onlay e corone singole sui denti anteriori dove l'aspetto è la priorità assoluta.

Profilo di Resistenza

Sebbene sia abbastanza resistente per corone singole ovunque nella bocca, il disilicato di litio non è resistente alla frattura come la zirconia. Pertanto, generalmente non è raccomandato per ponti multi-unità nella regione posteriore.

Porcellana Fusa su Metallo (PFM): Il Cavallo di Battaglia Collaudato

Per decenni, il PFM è stato il gold standard e rimane un'opzione affidabile e rilevante in molte situazioni cliniche.

La Struttura Ibrida

Una restaurazione PFM consiste in una sottostruttura in lega metallica fusa che fornisce resistenza, con uno strato di porcellana estetica cotto sulla sua superficie.

Perché Viene Ancora Utilizzato

I PFM combinano la comprovata durabilità del metallo con l'estetica accettabile della porcellana. Sono una soluzione testata nel tempo, prevedibile e spesso più conveniente, specialmente per ponti a lungo raggio dove la resistenza del metallo è un vantaggio.

Comprendere i Compromessi

Nessun materiale è perfetto per ogni situazione. La decisione richiede una chiara comprensione dei compromessi coinvolti.

Resistenza vs. Estetica

Questo è il compromesso centrale. La zirconia offre la massima resistenza a costo di una certa traslucenza, mentre il disilicato di litio offre la massima estetica con una minore resistenza alla frattura. Il PFM si colloca nel mezzo, offrendo una buona resistenza ma con limitazioni estetiche.

Biocompatibilità e Risposta Tissutale

Sia la zirconia che il disilicato di litio sono altamente biocompatibili e delicati sui tessuti gengivali circostanti. I PFM possono talvolta portare a una linea scura al margine gengivale (la "linea grigia") se si verifica una recessione e, in rari casi, i pazienti possono avere un'allergia alla lega metallica di base.

Requisiti di Preparazione

Le restaurazioni totalmente ceramiche come la zirconia e il disilicato di litio possono spesso essere cementate adesivamente al dente, il che può consentire una preparazione dentale più conservativa. I PFM richiedono tipicamente una maggiore riduzione del dente per creare spazio sia per il metallo che per gli strati di porcellana.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale dovrebbe essere una decisione deliberata guidata dalle specifiche esigenze funzionali ed estetiche del caso.

- Se il tuo obiettivo principale è la massima resistenza per i casi posteriori: Scegli la zirconia per la sua durata senza pari sotto alte forze occlusali.

- Se il tuo obiettivo principale è un'estetica superiore per la regione anteriore: Seleziona il disilicato di litio per la sua traslucenza realistica e l'eccellente integrazione del colore.

- Se il tuo obiettivo principale è una soluzione comprovata ed economica per i ponti: Considera il PFM come un affidabile cavallo di battaglia che combina la resistenza del metallo con un'estetica funzionale.

Comprendere il profilo distinto di ciascun materiale ti consente di offrire risultati per i pazienti prevedibili, funzionali e belli.

Tabella Riassuntiva:

| Materiale | Caratteristiche Principali | Applicazioni Principali |

|---|---|---|

| Zirconia | Alta resistenza, resistente alla frattura | Corone posteriori, ponti, abutment implantari |

| PFM | Affidabile, conveniente, struttura ibrida | Ponti a lungo raggio, corone generiche |

| Disilicato di Litio | Estetica superiore, eccellente traslucenza | Faccette anteriori, intarsi, onlay, corone singole |

Migliora il Tuo Laboratorio Odontotecnico con Forni ad Alta Temperatura Personalizzati

Noi di KINTEK comprendiamo che la lavorazione precisa dei materiali è fondamentale per creare restaurazioni dentali durevoli e belle. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo ai laboratori odontotecnici soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Che tu stia sinterizzando zirconia per la massima resistenza o lavorando il disilicato di litio per un'estetica superiore, i nostri forni assicurano risultati coerenti e maggiore efficienza. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo personalizzare una soluzione per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità