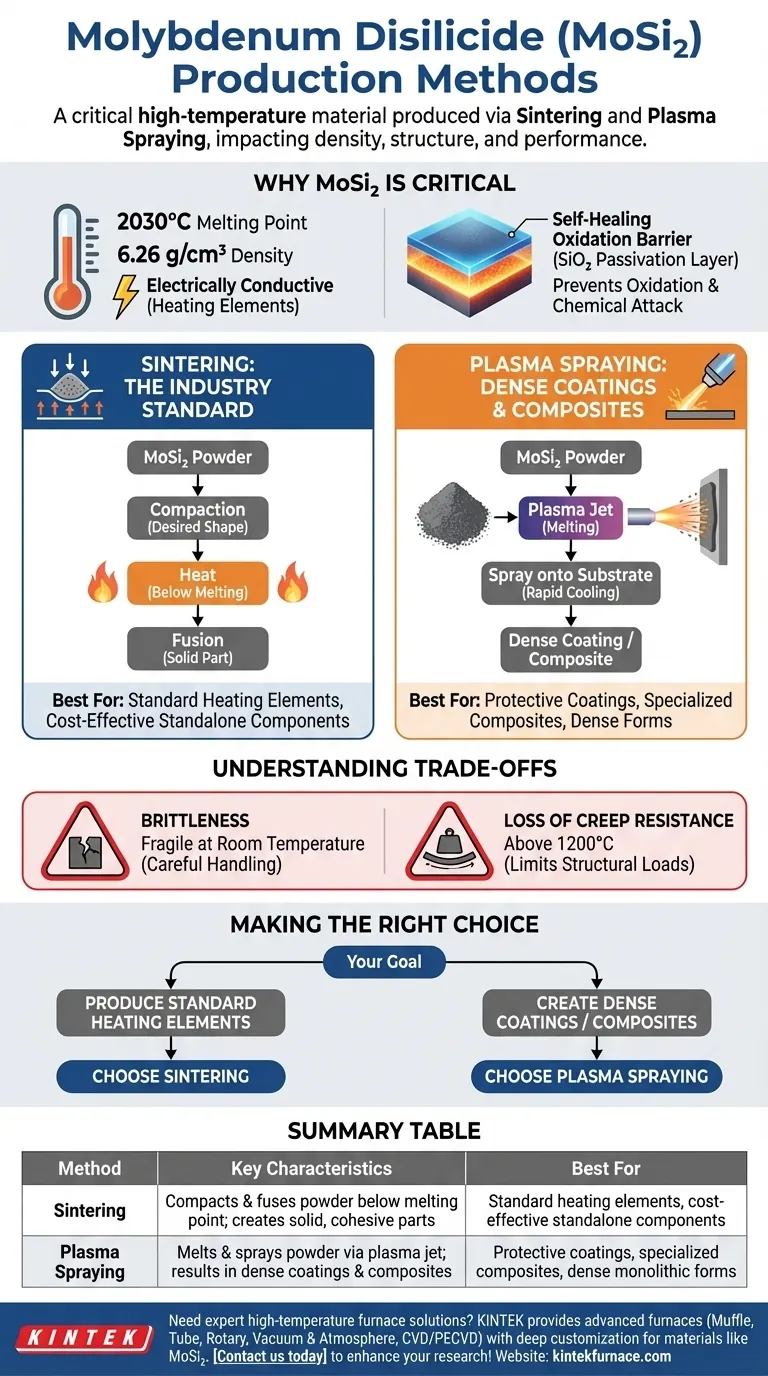

Nella pratica professionale, il disiliciuro di molibdeno (MoSi₂) viene prodotto principalmente tramite sinterizzazione. Un metodo secondario, la spruzzatura al plasma, viene anche impiegato per creare forme monolitiche dense e compositi specializzati.

Il metodo scelto per produrre il disiliciuro di molibdeno non è semplicemente una fase di produzione; è una decisione critica che influenza direttamente la densità finale del materiale, la struttura cristallina e, in ultima analisi, le sue prestazioni in ambienti ossidativi ad alta temperatura.

Perché il MoSi₂ è un materiale critico per le alte temperature

Per comprendere i metodi di produzione, dobbiamo prima riconoscere le proprietà che rendono il MoSi₂ così prezioso. È un composto intermetallico, un tipo di materiale che si colloca tra un metallo e una ceramica.

Proprietà fisiche ed elettriche fondamentali

Il disiliciuro di molibdeno ha una densità moderata di 6,26 g/cm³ e un punto di fusione eccezionalmente alto di 2030°C (3686°F).

Fondamentalmente, è elettricamente conduttivo, il che gli consente di funzionare come elemento riscaldante resistivo in grado di operare a temperature estreme.

La barriera di ossidazione auto-riparante

La caratteristica più importante del MoSi₂ è il suo comportamento alle alte temperature. Quando riscaldato, forma uno strato protettivo, o passivazione, di biossido di silicio (SiO₂).

Questo sottile strato vetroso agisce come una barriera, proteggendo il materiale sottostante da ulteriore ossidazione e attacco chimico, il che è essenziale per componenti come elementi riscaldanti e scudi termici.

Metodi di produzione primari spiegati

La tecnica di produzione influisce direttamente sull'integrità e sulle caratteristiche prestazionali del componente finale. Ogni metodo è adatto a diverse applicazioni.

Sinterizzazione: lo standard industriale

La sinterizzazione è il metodo più comune per la produzione di componenti in MoSi₂, in particolare per gli elementi riscaldanti.

Il processo prevede la compattazione della polvere di MoSi₂ nella forma desiderata e quindi il riscaldamento a una temperatura elevata, ma inferiore al suo punto di fusione. Questo fonde insieme le particelle di polvere, creando una parte solida e coesa.

Spruzzatura al plasma: per rivestimenti densi e compositi

La spruzzatura al plasma è un processo di rivestimento termico utilizzato per produrre forme molto dense di MoSi₂. In questa tecnica, la polvere di MoSi₂ viene iniettata in un getto di plasma ad alta temperatura, dove si fonde e viene spruzzata su un substrato.

Questo metodo si traduce in un rapido raffreddamento, che può produrre un mix di strutture cristalline, inclusa la fase beta (β-MoSi₂). È ideale per applicare rivestimenti protettivi o creare materiali compositi complessi.

Comprendere i compromessi del materiale

Sebbene eccezionale alle alte temperature, il MoSi₂ presenta significative limitazioni che qualsiasi ingegnere o progettista deve considerare. Questi compromessi sono inerenti alla natura ceramica del materiale.

Fragilità a temperature più basse

Come molte ceramiche avanzate, il MoSi₂ è molto fragile e delicato a temperatura ambiente. Ciò richiede un'attenta manipolazione durante l'installazione e può renderlo suscettibile a shock meccanici.

Perdita di resistenza allo scorrimento viscoso sopra i 1200°C

Sebbene eccella nel resistere all'ossidazione, il materiale inizia a perdere la sua resistenza allo scorrimento viscoso (la sua capacità di resistere alla deformazione sotto un carico costante) a temperature superiori a 1200°C. Ciò ne limita l'uso in applicazioni strutturali sotto carico alle sue temperature operative più elevate.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detterà il metodo di produzione più appropriato. L'obiettivo è sfruttare i punti di forza del materiale mitigandone le debolezze.

- Se il tuo obiettivo principale è la produzione di elementi riscaldanti standard: La sinterizzazione è il metodo consolidato, affidabile ed economico per creare componenti autonomi.

- Se il tuo obiettivo principale è la creazione di rivestimenti densi e protettivi o compositi specializzati: La spruzzatura al plasma offre densità e adesione superiori per la protezione delle superfici o l'integrazione in altri materiali.

In definitiva, comprendere la connessione tra produzione, proprietà e prestazioni è la chiave per impiegare con successo il disiliciuro di molibdeno in qualsiasi applicazione impegnativa.

Tabella riassuntiva:

| Metodo | Caratteristiche chiave | Ideale per |

|---|---|---|

| Sinterizzazione | Compatta e fonde la polvere di MoSi₂ al di sotto del punto di fusione; crea parti solide e coese | Elementi riscaldanti standard, componenti autonomi economici |

| Spruzzatura al plasma | Fonde e spruzza la polvere di MoSi₂ tramite getto di plasma; produce rivestimenti e compositi densi | Rivestimenti protettivi, compositi specializzati, forme monolitiche dense |

Hai bisogno di soluzioni esperte per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici per materiali come il disiliciuro di molibdeno. Contattaci oggi per migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto