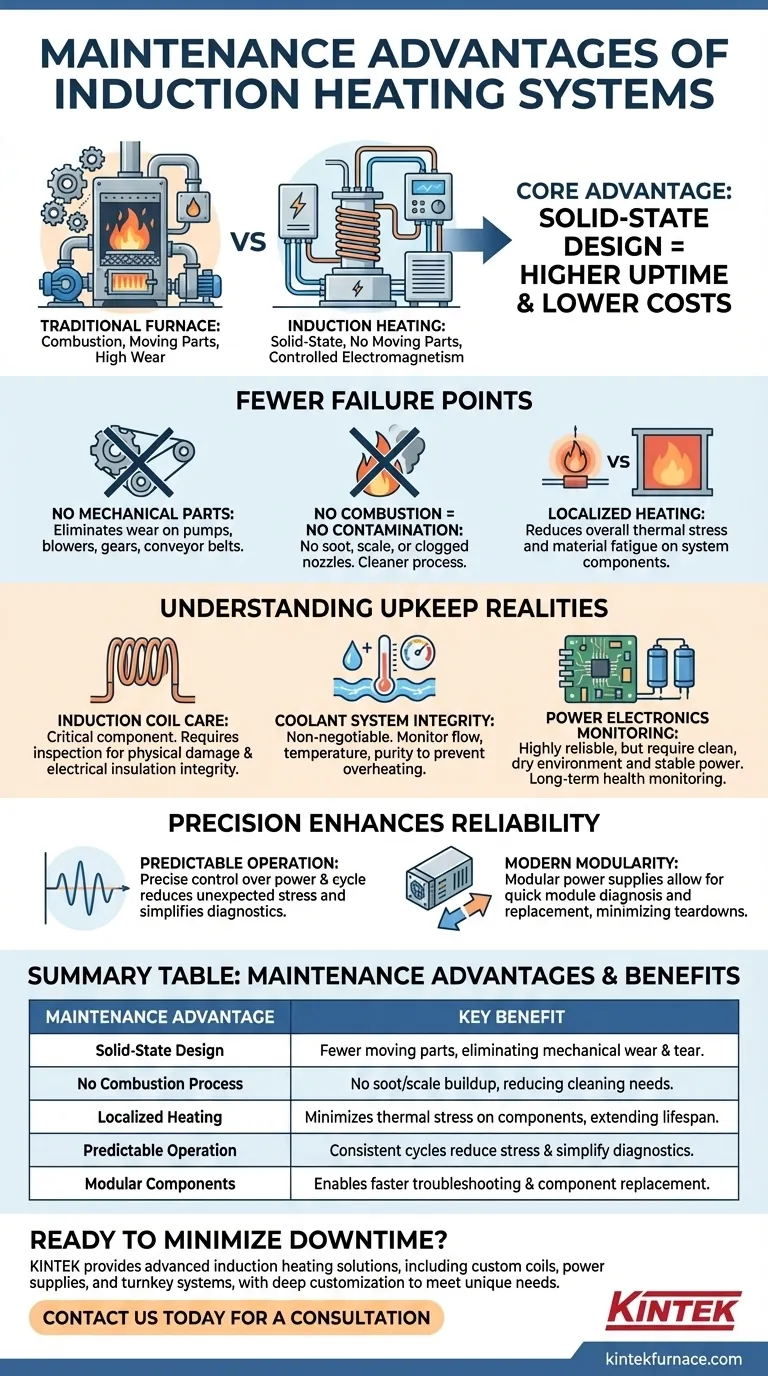

Dal punto di vista della manutenzione, il vantaggio principale del riscaldamento a induzione è il suo design a stato solido. A differenza dei forni tradizionali che si basano sulla combustione e su numerose parti mobili, un sistema a induzione genera calore tramite un campo elettromagnetico. Questa differenza fondamentale implica che ci sono molte meno componenti soggette a usura, guasti o che richiedono una manutenzione frequente, portando a tempi di attività significativamente più elevati e a costi operativi a lungo termine inferiori.

L'affidabilità superiore del riscaldamento a induzione è una conseguenza diretta della sua tecnologia di base. Sostituendo la complessità meccanica e la combustione con l'elettromagnetismo controllato, sposta fondamentalmente l'onere della manutenzione da riparazioni reattive e frequenti al monitoraggio prevedibile della salute del sistema a lungo termine.

Perché i sistemi a induzione hanno meno punti di guasto

La natura a bassa manutenzione del riscaldamento a induzione non è casuale; è ingegnerizzata nei principi fondamentali del sistema. Elimina le fonti di guasto più comuni riscontrate nei metodi di riscaldamento convenzionali.

L'assenza di parti meccaniche

I forni tradizionali dipendono da una serie di componenti meccanici come pompe del carburante, soffiatori, ingranaggi e nastri trasportatori. Ognuna di queste parti rappresenta un potenziale punto di guasto dovuto a usura, disallineamento o fatica.

I sistemi a induzione sono quasi interamente privi di questi componenti. Il processo è guidato dall'elettronica, eliminando le fonti più frequenti e dirompenti di fermi macchina per manutenzione.

Nessuna combustione, nessuna contaminazione

I forni che bruciano combustibili fossili producono inevitabilmente sottoprodotti come fuliggine e incrostazioni. Questi residui devono essere puliti regolarmente per evitare l'intasamento degli ugelli del bruciatore e per mantenere un ambiente operativo pulito.

Il riscaldamento a induzione è un processo completamente pulito. Poiché non c'è combustione, non ci sono residui da pulire dalle apparecchiature, semplificando la manutenzione e garantendo prestazioni costanti.

Il riscaldamento localizzato riduce lo stress sul sistema

Una bobina a induzione riscalda solo il materiale conduttivo posizionato al suo interno. Le apparecchiature circostanti e il sistema stesso non sono soggetti ai cicli termici intensi e diffusi comuni in un grande forno.

Questa localizzazione del calore riduce drasticamente lo stress termico e la fatica del materiale sui componenti del sistema stesso, contribuendo a una maggiore durata operativa dell'intera installazione.

Comprendere le realtà della manutenzione

Sebbene meccanicamente semplici, i sistemi a induzione sono dispositivi elettronici sofisticati. La loro manutenzione si sposta dall'usura meccanica all'integrità del sistema elettrico e di raffreddamento.

La bobina a induzione è un componente critico

La bobina a induzione stessa è il cuore del sistema. Sebbene non abbia parti mobili, è realizzata in tubo di rame ed è suscettibile a danni da impatto fisico o archi elettrici se un pezzo in lavorazione è posizionato in modo errato.

La manutenzione della bobina riguarda principalmente l'ispezione e la cura. Garantire la sua integrità strutturale e l'isolamento elettrico è fondamentale per un funzionamento efficiente e sicuro.

L'integrità del sistema di raffreddamento non è negoziabile

Per gestire enormi correnti elettriche, la bobina a induzione e l'alimentatore devono essere raffreddati attivamente, tipicamente con acqua. Il sistema di raffreddamento è la linfa vitale del riscaldatore a induzione.

Una manutenzione adeguata richiede controlli regolari del flusso del refrigerante, della temperatura e della purezza. Un guasto nel sistema di raffreddamento può portare rapidamente a surriscaldamento e guasto catastrofico della bobina o di costosi componenti elettronici di potenza.

Monitoraggio dell'elettronica di potenza

Il sistema è alimentato da un sofisticato alimentatore CA e da condensatori risonanti. Questi sono componenti a stato solido altamente affidabili con lunga durata, ma non sono immuni ai guasti.

La manutenzione prevede di garantire che operino in un ambiente pulito e asciutto con alimentazione in ingresso stabile. La manutenzione riguarda più il monitoraggio della salute a lungo termine e la sostituzione pianificata rispetto alla riparazione reattiva.

In che modo il controllo di precisione migliora l'affidabilità

Le caratteristiche distintive del riscaldamento a induzione, la sua precisione e controllabilità, svolgono anche un ruolo diretto nella sua affidabilità e facilità di manutenzione.

Il funzionamento prevedibile riduce lo stress imprevisto

L'induzione consente un controllo estremamente preciso della potenza, della frequenza e del tempo di ciclo. Ciò significa che il sistema opera all'interno di una finestra stretta e prevedibile, ciclo dopo ciclo.

Questa coerenza riduce al minimo gli shock termici ed elettrici casuali che possono stressare i componenti, rendendo i guasti molto meno frequenti. Quando si verificano problemi, la natura ripetibile del processo rende la diagnostica più semplice e veloce.

La modularità moderna semplifica le riparazioni

Molti sistemi a induzione moderni sono progettati con componenti modulari, in particolare l'alimentatore.

Se si verifica un guasto, un modulo specifico può spesso essere diagnosticato e sostituito rapidamente, riducendo drasticamente i tempi di risoluzione dei problemi e di riparazione rispetto allo smontaggio completo che potrebbe essere richiesto per un forno monolitico.

Fare la scelta giusta per la vostra attività

La decisione su una tecnologia di riscaldamento richiede la valutazione dei profili di manutenzione rispetto ai vostri obiettivi di produzione specifici. I vantaggi del riscaldamento a induzione sono più evidenti quando i tempi di attività e la qualità sono fondamentali.

- Se la vostra priorità principale è massimizzare i tempi di attività e la ripetibilità: L'induzione è superiore, poiché il suo design a stato solido elimina le fonti più comuni di guasto meccanico riscontrate nei forni tradizionali.

- Se la vostra priorità principale è la qualità del processo: Il riscaldamento preciso e controllabile dell'induzione non solo migliora il prodotto finale, ma riduce anche lo stress termico sulle apparecchiature, contribuendo direttamente alla sua affidabilità a lungo termine.

- Se la vostra priorità principale è cambiare le competenze di manutenzione: L'adozione dell'induzione sposta l'onere dalle riparazioni meccaniche (saldatura, ingranaggi, pompe) al monitoraggio dei sistemi elettrici e di raffreddamento, il che richiede un'esperienza diversa ma spesso più prevedibile.

In definitiva, investire nel riscaldamento a induzione è un investimento in un processo di produzione più pulito, più preciso e altamente affidabile.

Tabella riassuntiva:

| Vantaggio di Manutenzione | Beneficio Chiave |

|---|---|

| Design a Stato Solido | Meno parti mobili, eliminando l'usura meccanica. |

| Processo Senza Combustione | Nessun accumulo di fuliggine o incrostazioni, riducendo la necessità di pulizia. |

| Riscaldamento Localizzato | Minimizza lo stress termico sui componenti del sistema, estendendone la durata. |

| Funzionamento Prevedibile | Cicli costanti riducono lo stress imprevisto e semplificano la diagnostica. |

| Componenti Modulari | Consente una risoluzione dei problemi e una sostituzione dei componenti più rapide. |

Pronto a minimizzare i tempi di inattività e massimizzare l'efficienza della vostra produzione?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diverse strutture industriali soluzioni avanzate di riscaldamento a induzione. La nostra linea di prodotti, che include bobine a induzione personalizzate, alimentatori e sistemi completi chiavi in mano, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze uniche di lavorazione termica.

Contattateci oggi stesso per discutere come i nostri sistemi di riscaldamento a induzione affidabili e a bassa manutenzione possono migliorare i tempi di attività e la qualità della vostra attività. Mettetevi in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme