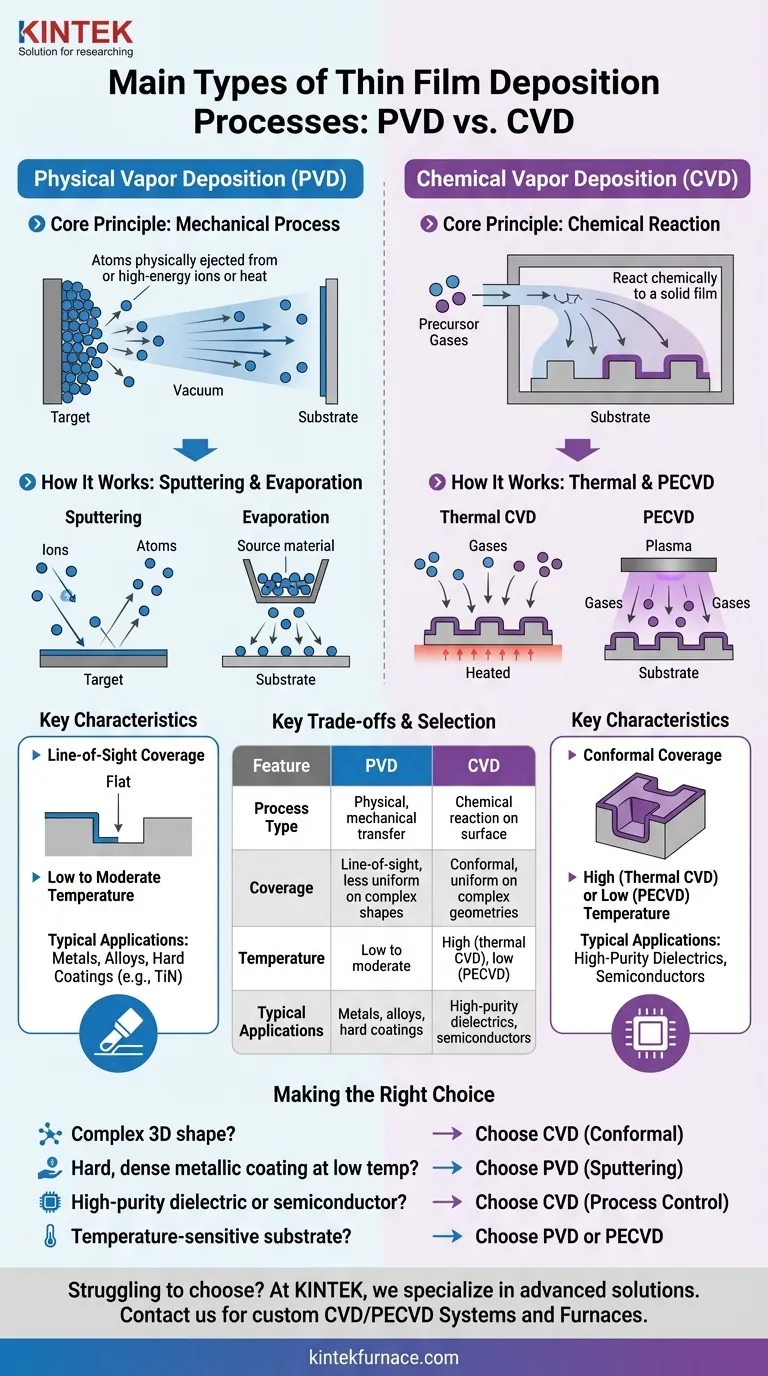

A livello fondamentale, i processi di deposizione di film sottili sono classificati in due famiglie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Sebbene esistano altri metodi, questi due rappresentano le tecnologie fondamentali utilizzate in tutti i settori, dai semiconduttori all'aerospaziale, per applicare strati di materiale atomo per atomo su una superficie.

La distinzione critica risiede nel modo in cui il materiale viaggia verso la superficie. PVD è un processo meccanico che trasporta fisicamente gli atomi, come la verniciatura a spruzzo. CVD è un processo chimico che sviluppa un film da gas precursori che reagiscono sulla superficie.

Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore descrive una serie di metodi di deposizione sotto vuoto in cui un materiale viene trasportato fisicamente da una sorgente a un substrato. Non comporta una reazione chimica per formare il film.

Il Principio Fondamentale: Un Processo Meccanico

Pensa alla PVD come a un processo di verniciatura a spruzzo altamente controllato, su scala atomica. Gli atomi vengono espulsi da un materiale sorgente solido (chiamato "target") e viaggiano attraverso un vuoto per depositarsi sul substrato, accumulando il film strato dopo strato.

Come Funziona: Sputtering ed Evaporazione

I due metodi PVD più comuni sono lo sputtering e l'evaporazione.

Nello sputtering, il target viene bombardato con ioni ad alta energia (tipicamente da un gas come l'argon), che rimuovono fisicamente gli atomi dalla sua superficie. Questi atomi espulsi si depositano quindi sul substrato.

Nell'evaporazione termica, il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora. Il vapore risultante viaggia quindi verso il substrato più freddo, dove condensa per formare un film solido.

Caratteristiche Chiave dei Film PVD

La PVD è un processo a linea di vista, il che significa che riveste le superfici direttamente esposte alla sorgente. Ciò la rende meno efficace per rivestire forme tridimensionali complesse con trincee o sottosquadri profondi. Viene spesso eseguita a temperature relativamente basse.

Cos'è la Deposizione Chimica da Vapore (CVD)?

La Deposizione Chimica da Vapore è un processo in cui un substrato viene esposto a uno o più gas precursori volatili, che reagiscono e/o si decompongono sulla superficie del substrato per produrre il film sottile desiderato.

Il Principio Fondamentale: Una Reazione Chimica

A differenza del trasferimento fisico nella PVD, la CVD sviluppa un film attraverso la chimica di superficie. I gas precursori vengono introdotti in una camera di reazione e viene fornita energia (di solito calore) per avviare una reazione chimica che lascia un film solido sul substrato.

Introduzione alla CVD Potenziata da Plasma (PECVD)

Una variante cruciale è la CVD Potenziata da Plasma (PECVD). Invece di fare affidamento esclusivamente sulle alte temperature, la PECVD utilizza un plasma per energizzare i gas precursori. Ciò consente alla reazione chimica di avvenire a temperature molto più basse.

Caratteristiche Chiave dei Film CVD

I processi CVD sono noti per produrre film altamente conformi, il che significa che possono rivestire forme complesse e caratteristiche profonde con eccellente uniformità. I film risultanti sono spesso molto puri e densi, con proprietà che possono essere controllate con precisione.

Comprensione dei Compromessi Chiave

Scegliere tra PVD e CVD richiede la comprensione delle loro differenze fondamentali e dell'impatto sul prodotto finale.

Copertura Conforme vs. Linea di Vista

La CVD eccelle nel rivestimento conforme. Poiché i gas precursori possono diffondersi all'interno di geometrie complesse e reagire al loro interno, la CVD fornisce uno spessore del film uniforme su superfici intricate.

La PVD è una tecnica a linea di vista. È ideale per rivestire superfici piane ma fatica a rivestire aree in ombra, portando a uno spessore non uniforme su parti complesse.

Temperatura di Deposizione

La CVD tradizionale spesso richiede temperature molto elevate (diverse centinaia fino a oltre 1000°C) per guidare le reazioni chimiche. Ciò può danneggiare substrati sensibili alla temperatura come plastiche o alcuni componenti elettronici.

PVD e PECVD operano a temperature molto più basse. Ciò le rende adatte a una gamma più ampia di materiali substrato che non possono sopportare il calore della CVD termica.

Proprietà dei Materiali e dei Film

La PVD è un processo dominante per la deposizione di metalli, leghe e rivestimenti ceramici duri come il nitruro di titanio (TiN) per la resistenza all'usura sugli utensili da taglio.

La CVD è estremamente versatile ed è una pietra angolare dell'industria dei semiconduttori per la deposizione di film di silicio, biossido di silicio (un dielettrico) e nitruro di silicio di elevata purezza.

Prendere la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per materiale, substrato e forma del film determineranno il processo ideale.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Scegli CVD per la sua copertura conforme superiore.

- Se il tuo obiettivo principale è depositare un rivestimento metallico duro e denso a bassa temperatura: Scegli PVD, in particolare lo sputtering.

- Se il tuo obiettivo principale è sviluppare un film dielettrico o semiconduttore di elevata purezza: Scegli CVD per il suo eccellente controllo del processo e qualità del film.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura come un polimero: Scegli PVD o PECVD per evitare danni da calore.

In definitiva, la selezione del metodo di deposizione corretto è una questione di abbinare la fisica e la chimica del processo al tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico, meccanico | Reazione chimica sulla superficie |

| Metodi Comuni | Sputtering, Evaporazione | CVD Termica, PECVD |

| Copertura | Linea di vista, meno uniforme su forme complesse | Conforme, uniforme su geometrie complesse |

| Temperatura | Bassa o moderata | Alta (CVD termica), bassa (PECVD) |

| Applicazioni Tipiche | Metalli, leghe, rivestimenti duri (es. TiN) | Dielettrici di elevata purezza, semiconduttori |

Hai difficoltà a scegliere il metodo di deposizione di film sottili giusto per il tuo laboratorio? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. Sfruttando eccezionali capacità di R&S e produzione interna, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è progettata per precisione e affidabilità. Con forti capacità di personalizzazione approfondita, garantiamo che le nostre soluzioni soddisfino precisamente i tuoi requisiti sperimentali unici. Migliora la tua ricerca con attrezzature che offrono prestazioni e durata superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche