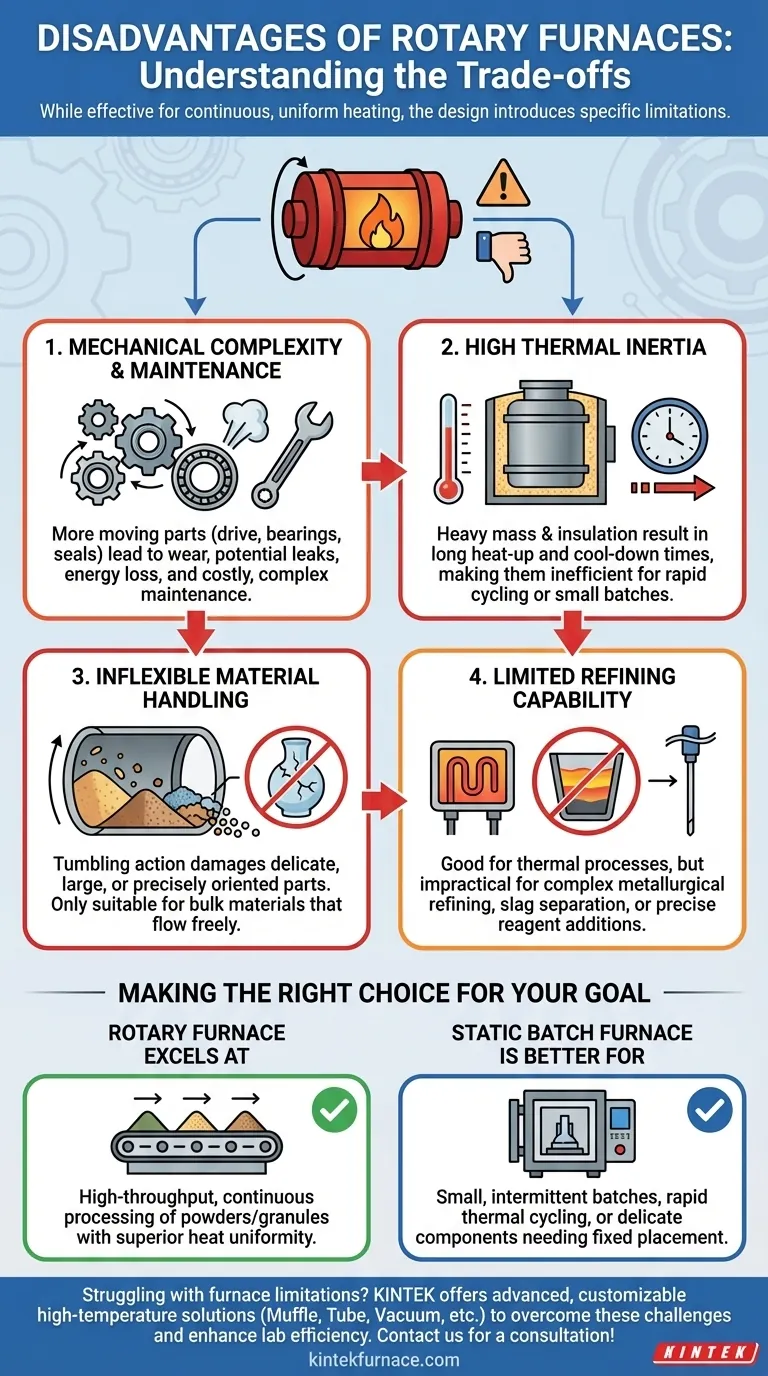

Sebbene siano molto efficaci per applicazioni specifiche, i forni rotativi presentano diversi svantaggi distinti che è necessario considerare. Gli inconvenienti principali derivano dalla loro complessità meccanica, dalle proprietà termiche e dai limiti nella movimentazione dei materiali, inclusa la difficoltà nella manutenzione, lunghi tempi di preriscaldamento iniziali e una capacità limitata di raffinazione delle materie prime.

Il design stesso che rende un forno rotativo eccellente nel riscaldamento uniforme e continuo – un tubo che ruota lentamente – è anche la fonte dei suoi principali inconvenienti. Scambia la flessibilità operativa e la semplicità di manutenzione per l'elaborazione ad alto rendimento di materiali sfusi.

Come il design di un forno rotativo crea i suoi punti deboli

Un forno rotativo opera facendo rotolare il materiale all'interno di un cilindro lungo, riscaldato e che ruota lentamente. Ciò assicura che ogni particella sia esposta alla fonte di calore, garantendo un'eccezionale uniformità della temperatura per polveri, granuli e altri solidi sfusi.

Tuttavia, questa azione meccanica è la causa diretta delle sue limitazioni principali.

Sfida 1: Complessità meccanica e manutenzione

A differenza di un forno a scatola statico, un forno rotativo ha numerose parti in movimento. Il tubo rotante richiede un sistema di azionamento robusto, cuscinetti e, soprattutto, guarnizioni efficaci sia all'ingresso che all'uscita.

Questi componenti sono punti di guasto. Le guarnizioni si usurano nel tempo, causando potenziali perdite di atmosfera o dispersione di energia. I sistemi di azionamento e i cuscinetti richiedono lubrificazione e ispezioni regolari, rendendo la manutenzione più complessa e costosa rispetto a un sistema statico comparabile.

Sfida 2: Elevata inerzia termica

I forni rotativi sono progettati con cilindri robusti e isolamento spesso per resistere al funzionamento continuo e trattenere il calore. Questa significativa massa termica implica che richiedono un lungo tempo per riscaldarsi fino alla temperatura desiderata e un lungo tempo per raffreddarsi.

Questa caratteristica li rende inefficienti per processi che richiedono cicli termici rapidi o per l'esecuzione di lotti piccoli e infrequenti. L'energia e il tempo spesi per il preriscaldamento iniziale vengono sprecati se la produzione è breve.

Sfida 3: Manipolazione dei materiali poco flessibile

L'azione di rotolamento che garantisce un riscaldamento uniforme significa anche che si ha nessun controllo sul posizionamento del materiale. Questo design è fondamentalmente inadatto per la lavorazione di componenti delicati, pezzi singoli grandi o qualsiasi materiale che potrebbe essere danneggiato dal movimento costante.

È progettato esclusivamente per materiali sfusi che possono fluire e rotolare liberamente. Tentare di lavorare articoli che richiedono un orientamento preciso o che sono sensibili all'abrasione comporterà danni al prodotto.

Sfida 4: Capacità di raffinazione limitata

I forni rotativi eccellono nei processi termici come essiccazione, calcinazione e arrostimento. Tuttavia, hanno una capacità molto limitata per la raffinazione metallurgica.

La raffinazione complessa spesso richiede un ambiente statico per separare le scorie dal metallo fuso, introdurre reagenti specifici o prelevare campioni precisi da un bagno fuso. Il movimento continuo e la natura chiusa di un forno rotativo rendono questi compiti impraticabili, il che significa che di solito è necessario utilizzare materiali in ingresso pre-lavorati o purificati.

Comprendere i compromessi: uniformità contro semplicità

Gli svantaggi di un forno rotativo non esistono in un vuoto; sono il prezzo da pagare per i suoi vantaggi unici. La scelta di utilizzarne uno è un classico compromesso ingegneristico.

Dove i forni rotativi eccellono

I vantaggi chiave sono il riscaldamento uniforme e la produzione continua. Per produrre grandi volumi di polveri o granuli in cui ogni particella deve raggiungere la stessa temperatura, nessun altro design di forno è altrettanto efficace. La loro capacità di funzionare 24 ore su 24, 7 giorni su 7, li rende un cavallo di battaglia efficiente dal punto di vista energetico negli ambienti industriali ad alto volume.

Dove sono carenti

Il compromesso è una perdita di flessibilità e semplicità. Un semplice forno a scatola è più facile da mantenere, si riscalda più velocemente per i singoli lotti e può tenere qualsiasi tipo di pezzo in una posizione fissa. Sebbene non possa eguagliare il trasferimento di calore uniforme per i materiali sfusi, offre una maggiore versatilità per il lavoro di laboratorio o per cicli di produzione variabili.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura corretta, è necessario valutare le capacità del forno rispetto alla tua esigenza operativa principale.

- Se la tua priorità è l'elaborazione continua ad alto rendimento di polveri o granuli: I vantaggi dell'automazione e della superiore uniformità del calore supereranno probabilmente le esigenze di manutenzione.

- Se la tua priorità è la lavorazione di lotti piccoli e intermittenti o di componenti delicati: I lunghi tempi di preriscaldamento e l'azione di rotolamento rendono un forno a lotto statico una scelta molto più logica ed efficiente.

- Se la tua priorità è la sintesi chimica complessa o la raffinazione metallurgica: I limiti intrinseci del design implicano che dovresti prendere in considerazione forni statici, a induzione o ad arco specializzati progettati per tali compiti.

Comprendendo questi limiti intrinseci, puoi determinare con sicurezza se un forno rotativo è un vantaggio o una passività per i tuoi obiettivi operativi specifici.

Tabella riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Complessità meccanica | Maggiori parti in movimento comportano costi di manutenzione più elevati e potenziali guasti. |

| Elevata inerzia termica | Lunghi tempi di riscaldamento e raffreddamento riducono l'efficienza per i cicli rapidi. |

| Manipolazione dei materiali poco flessibile | L'azione di rotolamento limita l'uso ai materiali sfusi, non a parti delicate o grandi. |

| Capacità di raffinazione limitata | Inadatto a processi metallurgici complessi che richiedono ambienti statici. |

Stai riscontrando problemi con i limiti del forno? KINTEK offre soluzioni avanzate ad alta temperatura personalizzate in base alle tue esigenze. Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD con profonda personalizzazione per superare sfide come problemi di manutenzione e vincoli nella movimentazione dei materiali. Migliora l'efficienza e la precisione del tuo laboratorio: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali