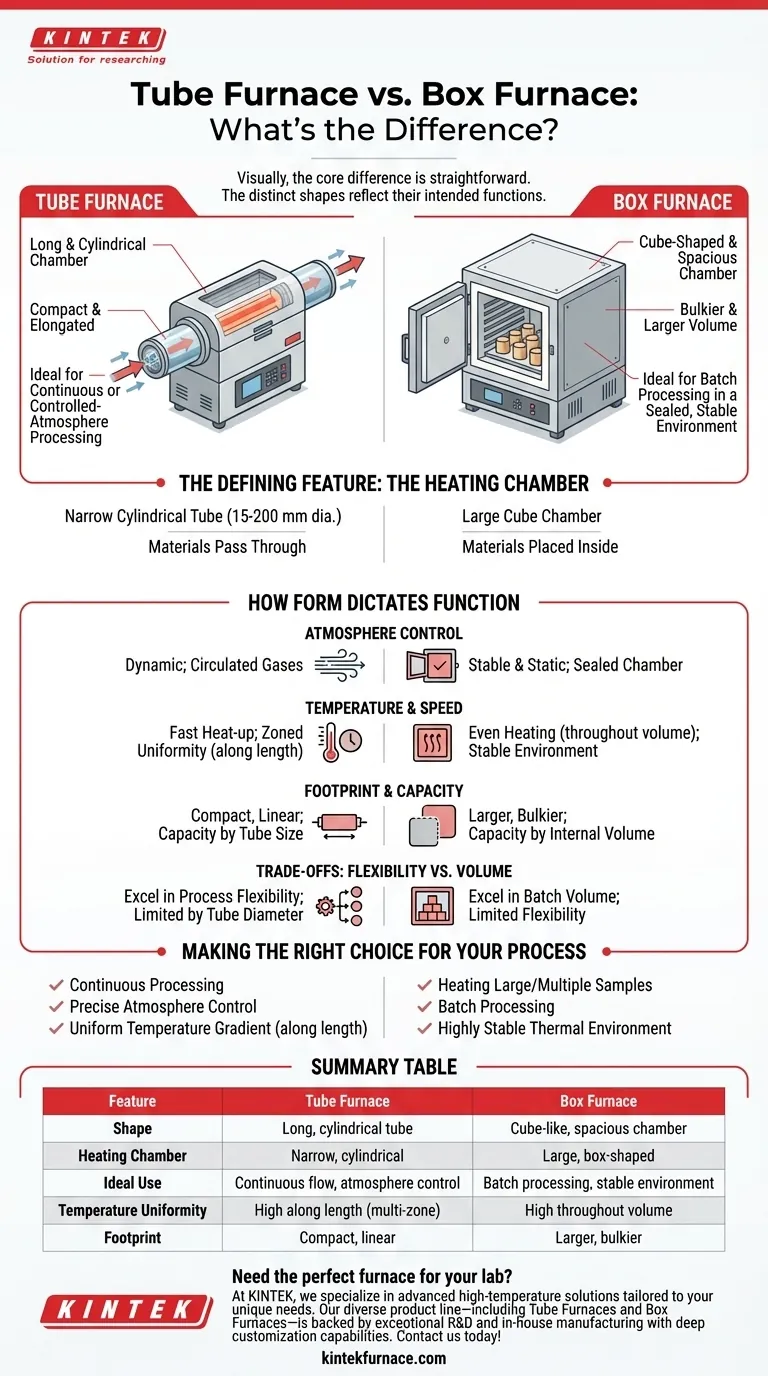

Visivamente, la differenza principale è semplice. Un forno a tubo è costruito attorno a una camera lunga e cilindrica, che lo rende compatto e allungato. Al contrario, un forno a muffola (o forno a cassetta) è più grande e di forma cubica, progettato attorno a una spaziosa camera interna.

Le forme distinte dei forni a tubo e a muffola non sono meramente estetiche; sono un riflesso diretto della loro funzione prevista. Uno è un condotto progettato per la lavorazione continua o in atmosfera controllata, mentre l'altro è una camera sigillata ottimizzata per riscaldare lotti più grandi in un ambiente stabile.

La Caratteristica Distintiva: La Camera di Riscaldamento

La principale differenza visiva e funzionale tra questi forni è il design dello spazio in cui avviene il riscaldamento. Questa scelta progettuale fondamentale ne determina le dimensioni, la forma e l'applicazione ideale.

Il Forno a Tubo: Un Condotto per la Lavorazione

Un forno a tubo è definito dalla sua camera di riscaldamento cilindrica, lunga e tipicamente stretta. Questi tubi possono variare di diametro da 15 mm a oltre 200 mm.

Questo design è ideale per processi in cui i materiali passano attraverso la fonte di calore. Il corpo del forno può essere orientato orizzontalmente o verticalmente e la sua forma allungata consente più zone di riscaldamento (spesso fino a tre) per creare un profilo di temperatura altamente uniforme lungo la sua lunghezza.

Il Forno a Muffola: Una Camera per Lavorazioni a Lotti

Un forno a muffola, come suggerisce il nome, presenta una camera a forma di cubo. Il suo aspetto è più ingombrante e spazioso di un forno a tubo.

L'intero scopo di un forno a muffola è riscaldare i materiali posti all'interno della sua camera sigillata. Questo design è ottimizzato per la lavorazione a lotti: posizionare uno o più oggetti all'interno, riscaldarli per una durata prestabilita e quindi rimuoverli.

Come la Forma Ditta la Funzione

Le differenze visive nella forma e nelle dimensioni hanno conseguenze dirette sul modo in cui ogni forno si comporta in un laboratorio o in un ambiente industriale.

Controllo dell'Atmosfera

In un forno a tubo, l'atmosfera può essere dinamica. I gas vengono spesso fatti circolare attraverso il tubo mentre i materiali vengono lavorati, rendendolo ideale per esperimenti che richiedono condizioni atmosferiche specifiche o mutevoli, come il lavoro con materiali sensibili all'ossigeno.

In un forno a muffola, l'atmosfera è generalmente stabile e statica. La camera è sigillata per isolare il contenuto dall'ambiente esterno, fornendo un ambiente termico costante.

Uniformità e Velocità della Temperatura

I forni a tubo offrono spesso una maggiore uniformità di temperatura lungo la loro lunghezza riscaldata, specialmente i modelli a tre zone. La loro minore massa termica consente anche tempi di riscaldamento più rapidi.

I forni a muffola sono progettati per fornire un'eccellente uniformità di temperatura in tutto il loro volume interno, garantendo che un grande lotto di materiale venga riscaldato in modo uniforme.

Ingombro Fisico e Capacità

La forma compatta e lineare di un forno a tubo gli conferisce generalmente un ingombro minore. La sua capacità è definita dal diametro del tubo e dalla lunghezza riscaldata.

Un forno a muffola è fisicamente più grande e richiede più spazio. La sua capacità è misurata dal volume interno della sua camera, che è progettata per contenere campioni più grandi o più numerosi rispetto a un tipico forno a tubo.

Comprendere i Compromessi

La scelta tra questi forni implica un equilibrio tra lo stile di lavorazione, la capacità e il controllo ambientale.

Flessibilità vs. Volume

Il compromesso principale è tra la flessibilità di processo del forno a tubo e il volume di lotto del forno a muffola.

Un forno a tubo eccelle nel flusso continuo, nelle atmosfere controllate e nella creazione di gradienti di temperatura specifici. Tuttavia, è limitato dal piccolo diametro del suo tubo.

Un forno a muffola eccelle nel riscaldare oggetti grandi e voluminosi o grandi quantità di oggetti più piccoli contemporaneamente in un ambiente stabile.

Velocità vs. Stabilità

Un forno a tubo generalmente si riscalda più velocemente grazie alla sua minore massa termica, il che può aumentare la produttività per determinati processi.

Un forno a muffola fornisce un ambiente termico altamente stabile e isolato, fondamentale per processi come la ricottura, dove un riscaldamento e un raffreddamento lenti e uniformi sono fondamentali.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere guidata interamente dalla natura del tuo materiale e dai requisiti del tuo processo termico.

- Se il tuo obiettivo principale è la lavorazione continua o il controllo preciso dell'atmosfera: un forno a tubo è la scelta superiore grazie al suo design a flusso continuo e alla capacità di gestire ambienti gassosi.

- Se il tuo obiettivo principale è riscaldare campioni grandi o multipli in un singolo lotto: un forno a muffola fornisce il volume e l'ambiente termico stabile necessari per questo tipo di lavoro.

- Se il tuo obiettivo principale è creare un gradiente di temperatura altamente uniforme: un forno a tubo multizona offre un controllo ineguagliabile sul profilo di temperatura lungo una lunghezza specifica.

In definitiva, l'aspetto del forno è una conseguenza diretta del suo specifico scopo ingegneristico.

Tabella riassuntiva:

| Caratteristica | Forno a Tubo | Forno a Muffola |

|---|---|---|

| Forma | Lungo, tubo cilindrico | A forma di cubo, camera spaziosa |

| Camera di Riscaldamento | Stretta, cilindrica | Grande, a forma di scatola |

| Uso Ideale | Flusso continuo, controllo dell'atmosfera | Lavorazione a lotti, ambiente stabile |

| Uniformità della Temperatura | Alta lungo la lunghezza (multizona) | Alta in tutto il volume |

| Ingombro | Compatto, lineare | Più grande, più voluminoso |

Hai bisogno del forno perfetto per il tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate ad alta temperatura su misura per le tue esigenze uniche. La nostra vasta gamma di prodotti, inclusi i Forni a Tubo per un controllo preciso dell'atmosfera e i Forni a Muffola per una efficiente lavorazione a lotti, è supportata da un'eccezionale ricerca e sviluppo e dalla produzione interna. Con forti capacità di personalizzazione profonda, garantiamo che i nostri forni soddisfino le tue esatte esigenze sperimentali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione