Per valutare correttamente un forno a sinterizzazione sotto vuoto per la metallurgia delle polveri, è necessario guardare oltre il marketing e concentrarsi su un insieme fondamentale di parametri tecnici. Le specifiche più critiche sono la temperatura massima di esercizio, la pressione finale (livello di vuoto), l'uniformità della temperatura nella zona di lavoro e la velocità di aumento della pressione, che indica l'integrità della tenuta del forno. Questi valori determinano direttamente i tipi di materiali che è possibile trattare e la qualità del prodotto finale.

Le specifiche tecniche di un forno sotto vuoto non sono solo un elenco di capacità; sono le leve che controllano le proprietà metallurgiche finali dei vostri componenti. Comprendere come interagiscono temperatura, vuoto e uniformità è la chiave per ottenere parti coerenti, ad alta densità e ad alte prestazioni.

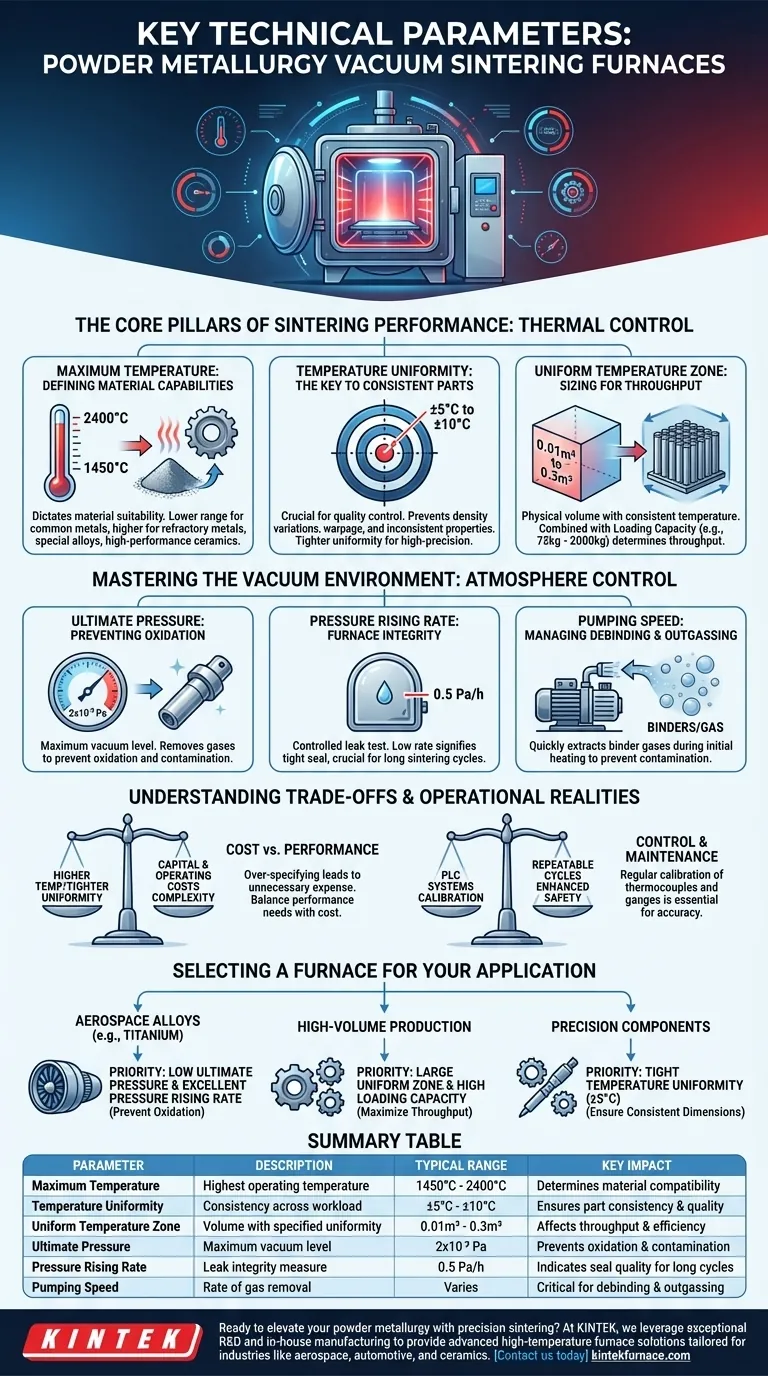

I pilastri fondamentali delle prestazioni di sinterizzazione

L'obiettivo principale della sinterizzazione è creare un componente denso e resistente a partire dalla polvere. I parametri di prestazione termica del forno sono i controlli più diretti che si hanno su questa trasformazione.

Temperatura Massima: Definire le Capacità dei Materiali

La temperatura massima raggiungibile determina quali materiali è possibile sinterizzare con successo. L'intervallo di temperatura di un forno, spesso compreso tra 1450°C e 2400°C, ne determina l'idoneità per diversi sistemi di leghe.

I forni a range inferiore sono sufficienti per molti metalli comuni, mentre quelli che raggiungono i 2000°C o più sono necessari per metalli refrattari, leghe speciali e ceramiche ad alte prestazioni.

Uniformità della Temperatura: La Chiave per Parti Coerenti

Questo parametro, tipicamente specificato come ±5°C o ±10°C, misura la consistenza della temperatura attraverso l'intero carico di lavoro. È probabilmente il fattore più critico per il controllo qualità.

Una scarsa uniformità comporta che le parti sinterizzino a velocità diverse, portando a variazioni di densità, deformazioni e proprietà meccaniche incoerenti all'interno di un singolo lotto. Un'uniformità più stretta di ±5°C è essenziale per applicazioni di alta precisione o aerospaziali.

Zona a Temperatura Uniforme: Dimensionamento per la Produttività

Questo definisce il volume fisico all'interno del forno in cui viene mantenuta l'uniformità di temperatura specificata. Viene spesso misurato in metri cubi (ad esempio, da 0,01 m³ a 0,3 m³).

Combinato con la capacità di carico (ad esempio, da 75 kg a 2000 kg), questo parametro determina la produttività del forno. Una zona uniforme più ampia consente di lavorare più pezzi per ciclo, influenzando direttamente l'efficienza produttiva.

Padroneggiare l'Ambiente Sotto Vuoto

Il "vuoto" nella sinterizzazione sotto vuoto non è un'assenza di tutto; è un'atmosfera altamente controllata progettata per prevenire contaminazioni e reazioni chimiche indesiderate.

Pressione Finale: Prevenire Ossidazione e Contaminazione

La pressione finale, o livello massimo di vuoto, è una misura di quanto efficacemente l'aria e altri gas vengano rimossi dalla camera. Una specifica tipica di alto vuoto è 2x10⁻³ Pa.

Questo ambiente a pressione estremamente bassa è fondamentale per prevenire l'ossidazione di materiali reattivi come il titanio e garantire la purezza della lega finale.

Velocità di Aumento della Pressione: Una Misura dell'Integrità del Forno

Questa specifica, spesso intorno a 0,5 Pa/h, è essenzialmente un test di tenuta controllato. Misura quanto rapidamente la pressione aumenta nella camera sigillata ed evacuata nell'arco di un'ora.

Una bassa velocità di aumento della pressione indica una tenuta stretta e una camera ad alta integrità. Ciò è cruciale per i cicli di sinterizzazione lunghi, poiché garantisce che l'atmosfera controllata rimanga pura dall'inizio alla fine.

Velocità di Pompa: Gestire la Sbavatura e il Degassamento

La velocità di pompa riguarda più che solo la rapidità con cui il forno raggiunge la sua pressione finale. È un fattore critico durante la fase di sbavatura (debinding).

Durante questa fase iniziale di riscaldamento, i leganti miscelati con la polvere metallica evaporano, creando un grande volume di gas. È necessario un sistema di vuoto robusto con un'elevata velocità di pompa per estrarre queste sostanze leganti in modo rapido e affidabile, impedendo loro di contaminare le parti o l'interno del forno.

Comprendere i Compromessi e le Realtà Operative

La selezione del forno giusto implica bilanciare le specifiche di prestazione rispetto ai costi e alla complessità operativa.

Temperatura Più Elevata vs. Costo e Complessità

Un forno capace di 2400°C richiede elementi riscaldanti, isolamento e sistemi di alimentazione più avanzati (e costosi) rispetto a un forno classificato per 1600°C. Specificare eccessivamente l'intervallo di temperatura porta a spese in conto capitale non necessarie e costi operativi più elevati.

Uniformità Più Stretta vs. Progettazione del Forno

Ottenere una stretta uniformità di temperatura di ±5°C richiede una configurazione degli elementi riscaldanti più sofisticata e un sistema di controllo PLC più avanzato. Sebbene ciò aumenti il costo iniziale, riduce i tassi di scarto dei pezzi ed è irrinunciabile per le applicazioni in cui la consistenza è fondamentale.

L'Importanza del Controllo e della Manutenzione

I forni moderni si affidano ai sistemi di controllo PLC per cicli automatizzati e ripetibili e una maggiore sicurezza. Tuttavia, le specifiche elencate hanno significato solo se l'attrezzatura è mantenuta correttamente.

La calibrazione regolare dei termocoppie e dei manometri del vuoto è essenziale per garantire che il forno stia effettivamente fornendo le prestazioni indicate sulla scheda tecnica.

Selezione di un Forno per la Tua Applicazione

La tua scelta dovrebbe essere guidata dalle esigenze specifiche dei tuoi materiali e dei tuoi obiettivi di produzione.

- Se la tua priorità principale sono le leghe aerospaziali ad alte prestazioni (es. titanio): Dai priorità a una pressione finale bassa (alto vuoto) e a un'eccellente velocità di aumento della pressione per eliminare qualsiasi rischio di ossidazione.

- Se la tua priorità principale è la produzione ad alto volume di parti standard: Enfatizza una grande zona a temperatura uniforme e un'elevata capacità di carico per massimizzare la produttività e ridurre il costo per pezzo.

- Se la tua priorità principale sono i componenti di precisione con tolleranze ristrette: Il parametro più critico è l'uniformità della temperatura (richiedi ±5°C) per garantire una contrazione coerente e le dimensioni finali del pezzo.

Comprendendo come ogni parametro influenzi le proprietà finali del materiale, puoi selezionare un forno che serva non solo come strumento, ma come garanzia di qualità.

Tabella Riassuntiva:

| Parametro | Descrizione | Intervallo Tipico | Impatto Chiave |

|---|---|---|---|

| Temperatura Massima | Temperatura massima di esercizio | 1450°C - 2400°C | Determina la compatibilità dei materiali |

| Uniformità della Temperatura | Coerenza attraverso il carico di lavoro | ±5°C - ±10°C | Garantisce coerenza e qualità del pezzo |

| Zona a Temperatura Uniforme | Volume con uniformità specificata | 0.01m³ - 0.3m³ | Influenza la produttività e l'efficienza |

| Pressione Finale | Livello massimo di vuoto | 2x10⁻³ Pa | Previene ossidazione e contaminazione |

| Velocità di Aumento della Pressione | Misura dell'integrità della tenuta | 0.5 Pa/h | Indica la qualità della tenuta per cicli lunghi |

| Velocità di Pompa | Velocità di rimozione del gas | Variabile | Critica per la sbavatura e il degassamento |

Pronto a elevare la tua metallurgia delle polveri con la sinterizzazione di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, l'automotive e la ceramica. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sotto vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare la qualità dei tuoi pezzi e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale