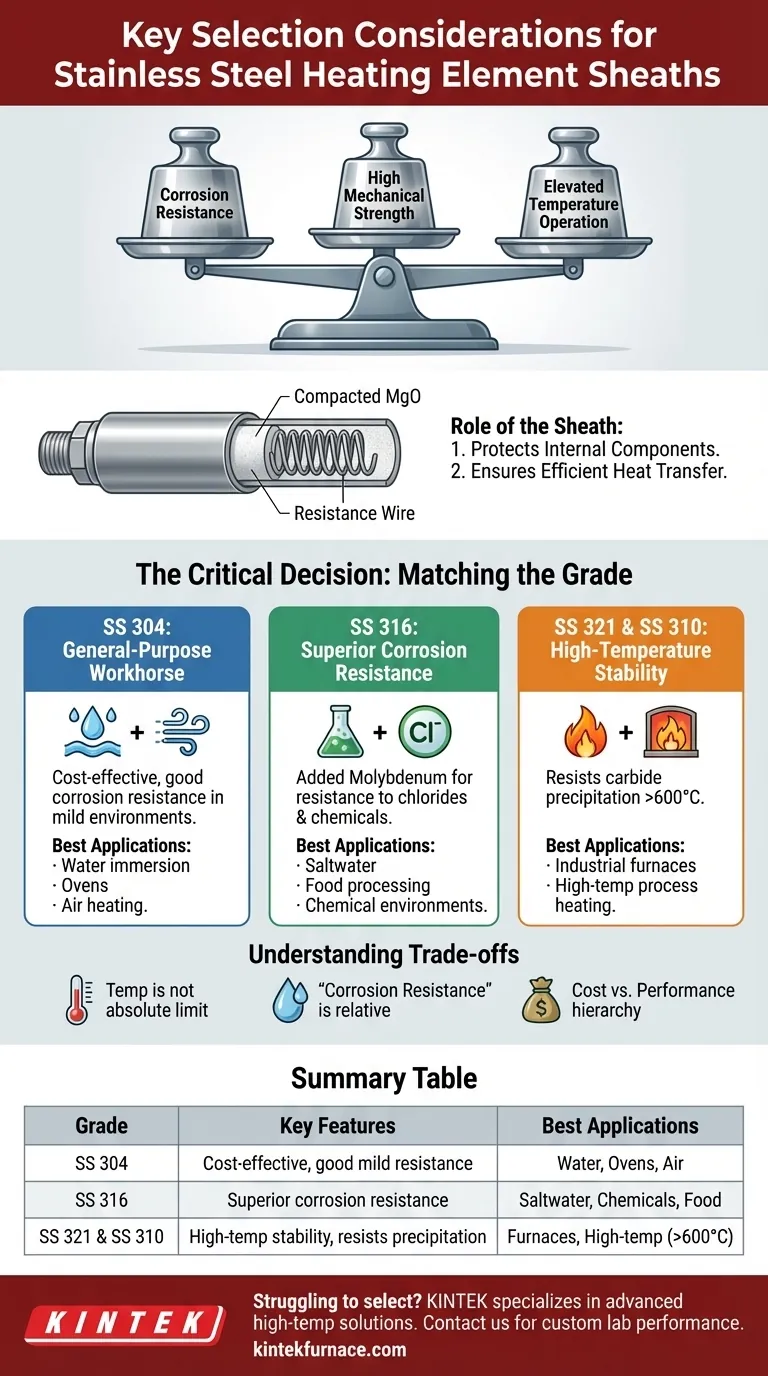

Le considerazioni primarie per la selezione dell'acciaio inossidabile come guaina dell'elemento riscaldante sono il suo eccellente equilibrio tra resistenza alla corrosione, elevata resistenza meccanica e capacità di operare a temperature elevate. La sua versatilità lo rende una scelta predefinita per applicazioni che vanno dal riscaldamento di acqua e aria all'uso in ambienti industriali leggermente corrosivi.

La decisione critica non è semplicemente scegliere l'acciaio inossidabile, ma selezionare il grado corretto di acciaio inossidabile. Ogni grado offre uno specifico compromesso tra costo, resistenza alla corrosione e prestazioni ad alta temperatura, e abbinare il grado al proprio ambiente operativo è essenziale per la longevità e la sicurezza.

Il Ruolo del Materiale della Guaina

Una guaina dell'elemento riscaldante non genera calore; il suo compito è proteggere il filo di resistenza interno (tipicamente Nichrome) e l'isolamento in ossido di magnesio (MgO) compattato dal mondo esterno.

La Protezione è la Priorità

La guaina è la prima linea di difesa contro danni meccanici e attacchi ambientali. Una rottura nella guaina porta a un rapido guasto dell'elemento, poiché umidità o contaminanti comprometteranno l'isolamento e cortocircuiteranno il filo di resistenza.

Garantire un Efficiente Trasferimento di Calore

Il materiale della guaina deve anche condurre il calore in modo efficiente dal filo interno al mezzo circostante (aria, liquido o una superficie solida). L'acciaio inossidabile fornisce una buona conduttività termica a questo scopo, sebbene non sia così conduttivo come il rame o l'alluminio.

Abbinare il Grado di Acciaio Inossidabile all'Applicazione

Sebbene spesso indicato come un unico materiale, "acciaio inossidabile" è una famiglia di leghe. I gradi più comuni per le guaine degli elementi riscaldanti hanno proprietà distinte, adattate a condizioni specifiche.

SS 304: Il Cavallo di Battaglia per Usi Generici

L'SS 304 è l'acciaio inossidabile più utilizzato ed economico. Offre un'eccellente resistenza alla corrosione in un'ampia gamma di ambienti atmosferici e di acqua dolce.

È la scelta standard per scaldabagni a immersione, forni ed elementi riscaldanti ad aria dove le preoccupazioni principali sono l'ossidazione e la durabilità generale.

SS 316: Resistenza alla Corrosione Superiore

L'SS 316 contiene un'importante aggiunta: il molibdeno. Questo elemento ne migliora significativamente la resistenza alla corrosione da cloruri e altri prodotti chimici industriali.

Scegli l'SS 316 per applicazioni che coinvolgono acqua salata, soluzioni antigelo, ambienti di lavorazione alimentare con agenti detergenti aggressivi o determinate condizioni acide. È un aggiornamento necessario rispetto all'SS 304 in questi ambienti.

SS 321 & SS 310: Stabilità ad Alta Temperatura

Quando le temperature operative superano costantemente i 500-600°C, i gradi standard di acciaio inossidabile possono subire un fenomeno chiamato precipitazione di carburi. Questo impoverisce il cromo ai bordi dei grani, rendendo l'acciaio suscettibile alla corrosione dopo il raffreddamento.

L'SS 321 (stabilizzato con titanio) e l'SS 310 (con alto contenuto di cromo e nichel) sono progettati per resistere a questo effetto. Mantengono la loro resistenza alla corrosione e integrità strutturale a temperature elevate continue, avvicinandosi al massimo di 800°C menzionato per applicazioni speciali come forni industriali e riscaldamento di processo ad alta temperatura.

Comprendere i Compromessi

La selezione del materiale giusto richiede il riconoscimento dei suoi limiti. Nessun singolo grado è perfetto per ogni situazione.

La Temperatura Non è un Limite Assoluto

La temperatura massima di esercizio di 800°C si applica solo ai gradi ad alta temperatura come l'SS 310. Per il comune SS 304, la temperatura pratica di esercizio continuo è molto più bassa per evitare ossidazione e perdita di resistenza. Consultare sempre le specifiche del produttore per l'elemento specifico.

"Resistenza alla Corrosione" è Relativa

Un materiale è "resistente alla corrosione" solo in relazione a una sostanza specifica. L'SS 304 è robusto in acqua dolce ma si guasterà rapidamente in un ambiente ricco di cloruri. Comprendere la precisa composizione chimica del mezzo che si sta riscaldando è non negoziabile.

Costo vs. Prestazioni

Esiste una chiara gerarchia di costi. L'SS 304 è la base. L'SS 316 è più costoso a causa dell'aggiunta di molibdeno. I gradi ad alta temperatura come l'SS 321 e l'SS 310 comportano un significativo premio di costo per le loro prestazioni specializzate. Sovraspecificare un materiale porta a spese inutili.

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua selezione sull'aspetto più impegnativo del tuo ambiente operativo.

- Se il tuo obiettivo principale è il riscaldamento generico (aria, acqua dolce, alimenti delicati): l'SS 304 offre il miglior equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la resistenza a corrosivi specifici (acqua salata, prodotti chimici, fluidi di processo): l'SS 316 è la scelta necessaria e corretta per prevenire guasti prematuri.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura (sopra i 600°C): devi specificare un grado stabilizzato come l'SS 321 o un grado ad alta lega come l'SS 310 per garantire la longevità dell'elemento.

In definitiva, un design di successo dipende dall'accurata corrispondenza delle capacità del materiale della guaina con le specifiche esigenze dell'applicazione.

Tabella riassuntiva:

| Grado di Acciaio Inossidabile | Caratteristiche Chiave | Migliori Applicazioni |

|---|---|---|

| SS 304 | Economico, buona resistenza alla corrosione in ambienti miti | Scaldabagni a immersione, forni, elementi riscaldanti ad aria |

| SS 316 | Resistenza superiore alla corrosione da cloruri e prodotti chimici | Acqua salata, lavorazione alimentare, ambienti chimici industriali |

| SS 321 & SS 310 | Stabilità ad alta temperatura, resiste alla precipitazione di carburi | Forni industriali, riscaldamento di processo ad alta temperatura sopra i 600°C |

Hai difficoltà a selezionare il materiale giusto per la guaina dell'elemento riscaldante per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con un'eccezionale ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo durata ed efficienza in ambienti corrosivi o ad alto calore. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata