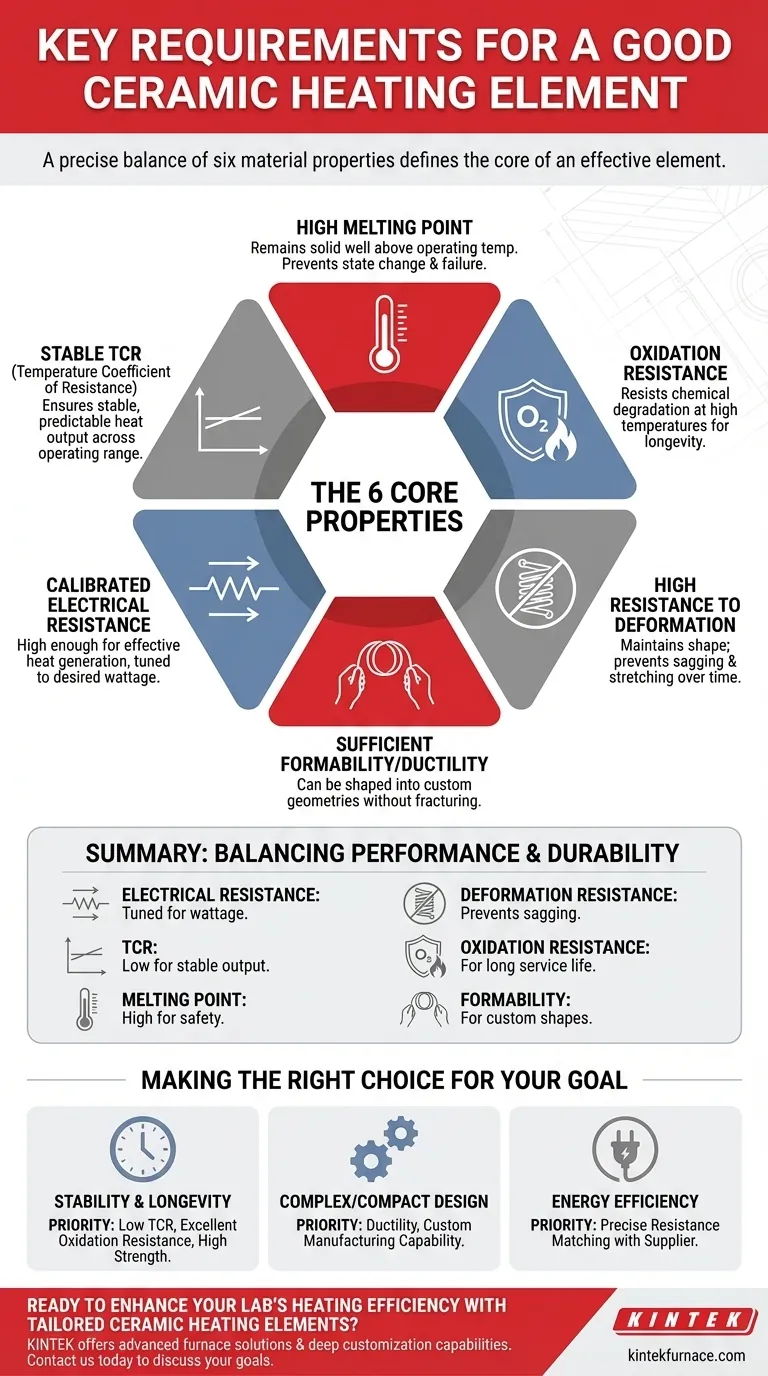

Nella sua essenza, un buon elemento riscaldante in ceramica è definito da un preciso equilibrio di sei proprietà del materiale. Queste sono: resistenza elettrica elevata (ma non isolante), un alto punto di fusione, una forte resistenza all'ossidazione e alla deformazione ad alta temperatura, un coefficiente di resistenza termica stabile e una duttilità sufficiente per essere formato nella sua forma finale.

Un elemento riscaldante in ceramica veramente efficace è più di un semplice materiale che si riscalda. È un componente progettato con precisione per convertire l'energia elettrica in calore stabile e prevedibile, resistendo al contempo agli stress fisici e chimici estremi del suo ambiente operativo.

Proprietà Elettriche Fondamentali per un Riscaldamento Efficiente

La funzione principale di un elemento riscaldante è convertire l'elettricità in calore attraverso un processo noto come riscaldamento Joule. Ciò richiede caratteristiche elettriche specifiche.

Resistenza Elettrica Calibrata

Il materiale di un elemento deve avere un'elevata resistenza elettrica per generare calore in modo efficace. Se la resistenza è troppo bassa, agirà come un semplice filo; se è troppo alta (isolante), non scorrerà alcuna corrente. Il materiale ideale è un resistore, perfettamente sintonizzato per generare il wattaggio desiderato a una tensione specifica.

Coefficiente di Resistenza Termica Stabile

Il coefficiente di resistenza termica (TCR) descrive quanto cambia la resistenza di un materiale al variare della sua temperatura. Per la maggior parte delle applicazioni di riscaldamento, un TCR basso è fondamentale. Ciò assicura che l'emissione di calore rimanga stabile e prevedibile nell'intervallo di temperatura operativa, prevenendo picchi o cali di potenza inaspettati. L'eccezione riguarda i riscaldatori autoregolanti (PTC), progettati per avere una resistenza che cambia in modo prevedibile.

Durabilità Fisica e Chimica Essenziale

Un elemento riscaldante opera in un ambiente difficile. La sua stabilità fisica e chimica è importante quanto le sue prestazioni elettriche per garantire una vita utile lunga e affidabile.

Alto Punto di Fusione

Questo è un requisito fondamentale. L'elemento deve rimanere allo stato solido ben al di sopra della sua temperatura operativa massima. Un alto punto di fusione consente una generazione di calore efficiente senza il rischio che il materiale cambi stato, il che causerebbe un guasto immediato.

Resistenza alla Deformazione ad Alta Temperatura

Oltre a non fondere, il materiale deve possedere un'elevata "resistenza allo scorrimento" (creep strength). Deve resistere ad afflosciarsi, allungarsi o deformarsi quando mantenuto ad alte temperature per lunghi periodi. Il mantenimento della sua forma originale è fondamentale per prestazioni costanti e per prevenire cortocircuiti elettrici.

Resistenza all'Ossidazione

Le alte temperature accelerano drasticamente l'ossidazione, una reazione chimica con l'ossigeno che può degradare il materiale riscaldante e portare a un guasto prematuro. Gli elementi efficaci sono intrinsecamente resistenti all'ossidazione o sono protetti da uno strato di ossido stabile e non conduttivo, spesso a base di silicio o alluminio.

Comprendere i Compromessi: dal Materiale al Produttore

Sebbene le proprietà intrinseche del materiale siano fondamentali, la "bontà" di un elemento riscaldante in un'applicazione reale dipende anche dalla sua fabbricazione e dal fornitore che lo fornisce.

Formabilità e Duttilità

Il materiale riscaldante grezzo deve essere abbastanza duttile da essere modellato in bobine, nastri o geometrie personalizzate senza fratturarsi. Il materiale teoricamente più perfetto è inutile se non può essere fabbricato nella forma richiesta per il vostro dispositivo.

Il Ruolo del Fornitore

Un elemento riscaldante di prim'ordine è spesso un componente personalizzato. Un buon fornitore agisce come partner tecnico, adattando wattaggio, dimensioni fisiche e tensione dell'elemento alle vostre esigenze esatte. La loro esperienza è cruciale per migliorare l'efficienza energetica del vostro sistema e garantire prestazioni stabili.

Verifica della Qualità e dell'Esperienza

Cercate un produttore con una profonda esperienza nel settore e specifiche dei materiali trasparenti. Recensioni positive dei clienti e un supporto tecnico reattivo sono forti indicatori che state scegliendo un partner affidabile, non solo un pezzo.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra priorità specifica determinerà quali requisiti dovreste enfatizzare nella scelta di un elemento.

- Se la vostra attenzione principale è la stabilità e la lunga durata: Date priorità ai materiali con un basso TCR, un'eccellente resistenza all'ossidazione e un'elevata resistenza alle temperature elevate.

- Se la vostra attenzione principale è un design complesso o compatto: Enfatizzate la duttilità del materiale e la capacità del produttore di produrre forme e dimensioni personalizzate.

- Se la vostra attenzione principale è la massima efficienza energetica: Collaborate strettamente con un fornitore per abbinare con precisione la resistenza e il design dell'elemento agli obiettivi di tensione e prestazione del vostro sistema.

Comprendere questi requisiti chiave vi consente di selezionare un elemento che fornisca non solo calore, ma prestazioni affidabili ed efficienti per l'applicazione prevista.

Tabella Riassuntiva:

| Requisito | Dettagli Chiave |

|---|---|

| Resistenza Elettrica | Alta resistenza per una generazione di calore efficace, sintonizzata sul wattaggio desiderato |

| Coefficiente di Resistenza Termica (TCR) | Basso TCR per un'emissione di calore stabile attraverso gli intervalli di temperatura |

| Punto di Fusione | Alto punto di fusione per prevenire il cambiamento di stato e il guasto |

| Resistenza alla Deformazione | Elevata resistenza allo scorrimento per evitare cedimenti o allungamenti ad alte temperature |

| Resistenza all'Ossidazione | Resistenza intrinseca o protetta all'ossidazione per una maggiore longevità |

| Formabilità | Duttilità sufficiente per essere modellato in bobine, nastri o geometrie personalizzate |

| Partnership con il Fornitore | Personalizzazione di wattaggio, dimensioni e tensione per un'efficienza ottimale |

Pronto a migliorare l'efficienza di riscaldamento del tuo laboratorio con elementi riscaldanti in ceramica su misura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano un allineamento preciso con le vostre esigenze sperimentali uniche, garantendo prestazioni affidabili e risparmio energetico. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi specifici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido