Scegliere il forno dentale giusto richiede di guardare oltre una semplice lista di caratteristiche. I fattori più critici sono il controllo preciso della temperatura, la programmabilità per materiali diversi e una dimensione della camera che si adatti al tuo carico di lavoro. Un forno affidabile deve avere anche elementi riscaldanti di qualità e, per i lavori in porcellana, un'efficace tecnologia del vuoto.

Il forno ideale non è quello con più funzionalità; è quello che elabora in modo preciso e coerente i tuoi specifici materiali dentali. La tua decisione dovrebbe essere guidata dai requisiti dei restauri che crei, dalla zirconia ad alta resistenza alle faccette in porcellana altamente estetiche.

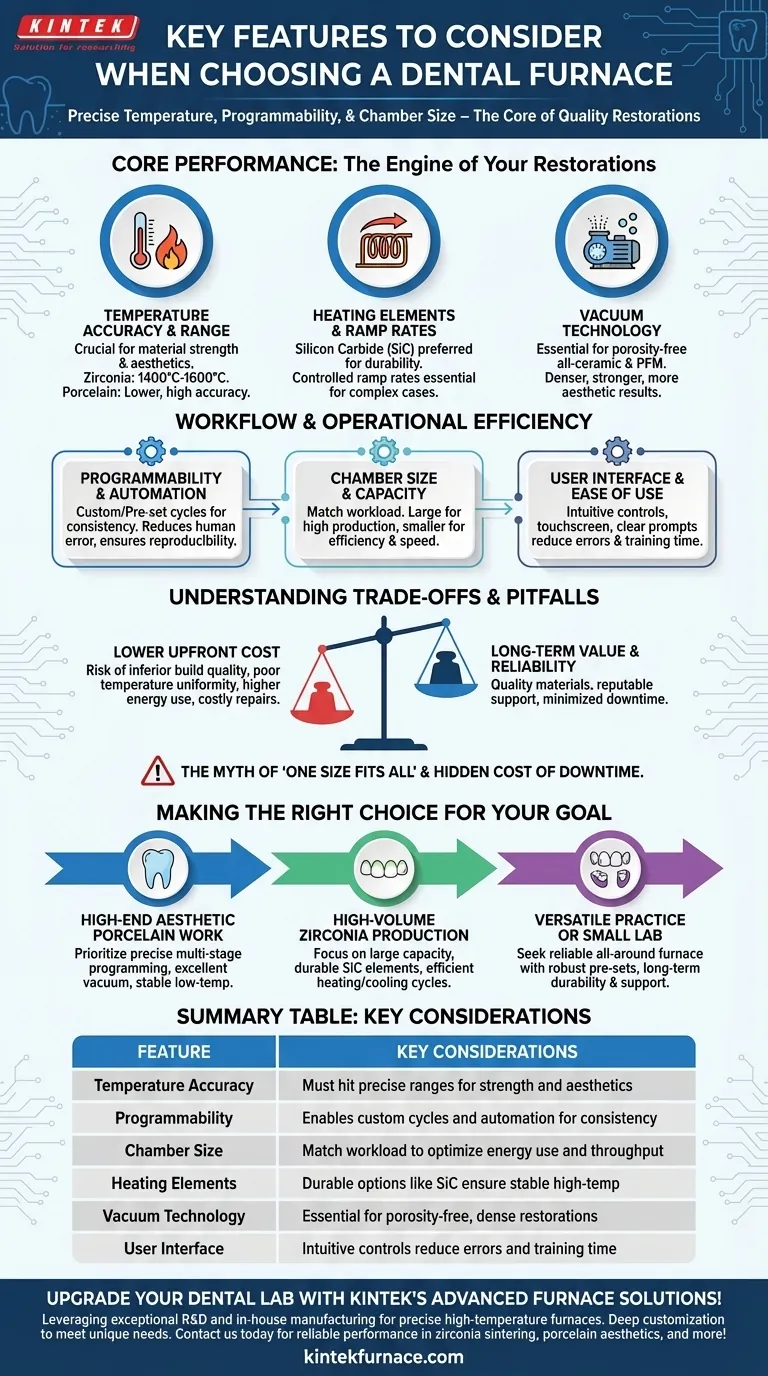

Prestazioni fondamentali: Il motore dei tuoi restauri

Lo scopo fondamentale di un forno è trasformare i materiali attraverso il calore controllato. Le sue caratteristiche di prestazione fondamentali dettano direttamente la qualità, la forza e l'adattamento del restauro finale.

Precisione e intervallo di temperatura

La capacità di un forno di raggiungere e mantenere una temperatura precisa non è negoziabile. Materiali diversi hanno requisiti di cottura e sinterizzazione molto diversi.

La zirconia moderna, ad esempio, richiede spesso temperature tra 1400°C e 1600°C per raggiungere la piena forza e traslucenza. Al contrario, molte porcellane richiedono temperature più basse ma con una precisione ancora più rigorosa per ottenere la tonalità e la vitalità desiderate.

Elementi riscaldanti e tassi di rampa

Gli elementi riscaldanti sono il cuore del forno. Gli elementi in carburo di silicio (SiC) sono spesso preferiti per la loro durata e stabilità ad alte temperature, specialmente per la sinterizzazione della zirconia.

Anche il tasso di rampa – la velocità con cui il forno si riscalda e si raffredda – è critico. Tassi di rampa aggressivi possono migliorare la produttività ma possono introdurre stress termico nel restauro, mentre tassi lenti e controllati sono essenziali per casi complessi di porcellana estetica.

Tecnologia del vuoto

Per restauri interamente in ceramica e porcellana fusa su metallo (PFM), una pompa del vuoto è essenziale. Rimuovendo l'aria dalla camera durante il ciclo di cottura, si prevengono bolle e porosità.

Questo processo si traduce in un restauro più denso, più forte e più estetico con proprietà di riflessione della luce superiori. La qualità della tenuta del vuoto e della pompa influisce direttamente sul risultato finale.

Flusso di lavoro ed efficienza operativa

Un forno difficile da usare o che non si adatta al tuo flusso di lavoro creerà colli di bottiglia e introdurrà la possibilità di errori costosi.

Programmabilità e automazione

La capacità di salvare programmi personalizzati o utilizzare cicli preimpostati affidabili è un pilastro della coerenza. L'automazione riduce la possibilità di errori umani e assicura che ogni unità sia cotta esattamente nelle stesse condizioni.

Cerca un forno che consenta sia cicli semplici e pre-programmati per materiali comuni sia la flessibilità di creare programmi personalizzati a più stadi per casi specializzati.

Dimensioni e capacità della camera

La dimensione della camera di cottura deve essere allineata con la produzione del tuo studio o laboratorio. Un grande laboratorio di produzione ha bisogno di un forno in grado di gestire molte unità contemporaneamente.

Uno studio più piccolo, tuttavia, potrebbe essere meglio servito da un forno più piccolo e più efficiente che può completare i cicli più velocemente senza sprecare energia riscaldando una camera vuota.

Interfaccia utente e facilità d'uso

Un'interfaccia complicata aumenta la curva di apprendimento e il rischio di inserire parametri errati. Un forno moderno dovrebbe avere un display chiaro e intuitivo e una struttura di menu logica.

Funzionalità come un'interfaccia touchscreen e chiare istruzioni sullo schermo possono semplificare significativamente le operazioni quotidiane e ridurre il tempo di formazione per il nuovo personale.

Comprendere i compromessi e le insidie

Investire in un forno dentale è un significativo investimento di capitale. Essere consapevoli delle insidie comuni assicura che tu stia investendo in valore a lungo termine, non solo in risparmi a breve termine.

Il mito del "taglia unica"

Nessun singolo forno eccelle in ogni compito. Un forno ottimizzato per la sinterizzazione di zirconia ad alta temperatura e ciclo lungo potrebbe non essere il più efficiente o preciso per porcellane estetiche a bassa fusione. Sii realistico riguardo alle tue esigenze primarie di materiale.

Qualità costruttiva vs. costo iniziale

Un costo iniziale inferiore può essere allettante, ma spesso va a scapito della qualità costruttiva. Un isolamento inferiore (come il cartone in fibra ceramica di qualità inferiore) o elementi riscaldanti meno durevoli possono portare a scarsa uniformità di temperatura, maggiore consumo energetico e riparazioni più frequenti e costose.

Il costo nascosto dei tempi di inattività

Ogni ora in cui un forno è fuori servizio, la tua produzione si ferma. Un produttore affidabile con una solida esperienza di affidabilità e un'assistenza clienti reattiva è una parte fondamentale del tuo investimento. Un'unità più economica di un marchio sconosciuto può diventare una grave responsabilità se non riesci a ottenere assistenza o pezzi di ricambio in tempo.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo forno in base al tipo principale di lavoro che svolgi. Allineare la tecnologia con il tuo obiettivo clinico o commerciale è la chiave per un investimento di successo.

- Se il tuo focus principale è il lavoro di porcellana estetica di fascia alta: dai priorità a un forno con programmazione precisa e multistadio, eccellente controllo del vuoto e stabili prestazioni a bassa temperatura.

- Se il tuo focus principale è la produzione di zirconia ad alto volume: concentrati su un forno di grande capacità con elementi riscaldanti in carburo di silicio durevoli e cicli di riscaldamento e raffreddamento rapidi ed efficienti.

- Se sei uno studio versatile o un piccolo laboratorio con un carico di lavoro misto: cerca un forno affidabile a tutto tondo con una robusta libreria di programmi preimpostati e una reputazione di durabilità e supporto a lungo termine.

Questo approccio deliberato garantisce che il tuo forno diventi una risorsa affidabile che produce costantemente restauri di alta qualità per i tuoi pazienti.

Tabella riassuntiva:

| Caratteristica | Considerazioni chiave |

|---|---|

| Precisione della temperatura | Deve raggiungere intervalli precisi (es. 1400-1600°C per la zirconia) per la forza e l'estetica del materiale |

| Programmabilità | Consente cicli personalizzati e automazione per la coerenza tra diversi materiali |

| Dimensioni della camera | Deve corrispondere al carico di lavoro per ottimizzare l'uso dell'energia e la produttività |

| Elementi riscaldanti | Opzioni durevoli come il carburo di silicio garantiscono prestazioni stabili ad alta temperatura |

| Tecnologia del vuoto | Essenziale per restauri densi e privi di porosità in porcellana e lavori PFM |

| Interfaccia utente | Controlli intuitivi riducono gli errori e il tempo di formazione per un funzionamento efficiente |

Aggiorna il tuo laboratorio dentale con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura precisi, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, offrendo prestazioni affidabili per la sinterizzazione di zirconia, l'estetica della porcellana e altro ancora. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la qualità dei tuoi restauri e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione