Al suo interno, una fornace a tubo rotante è uno strumento specializzato per la lavorazione termica, definito da tre caratteristiche primarie: un tubo di processo in costante rotazione, un preciso controllo della temperatura multizona e la capacità di mantenere un'atmosfera di gas controllata. Questa combinazione consente la lavorazione continua e assicura che il materiale all'interno sia riscaldato e miscelato con eccezionale uniformità, un compito impossibile in una fornace statica.

Il vero valore di una fornace a tubo rotante non risiede nei suoi singoli componenti, ma nella loro sinergia. Trasforma la lavorazione termica da un compito statico, orientato ai lotti, in un'operazione dinamica, controllabile e continua, ideale per produrre materiali altamente consistenti su scala industriale.

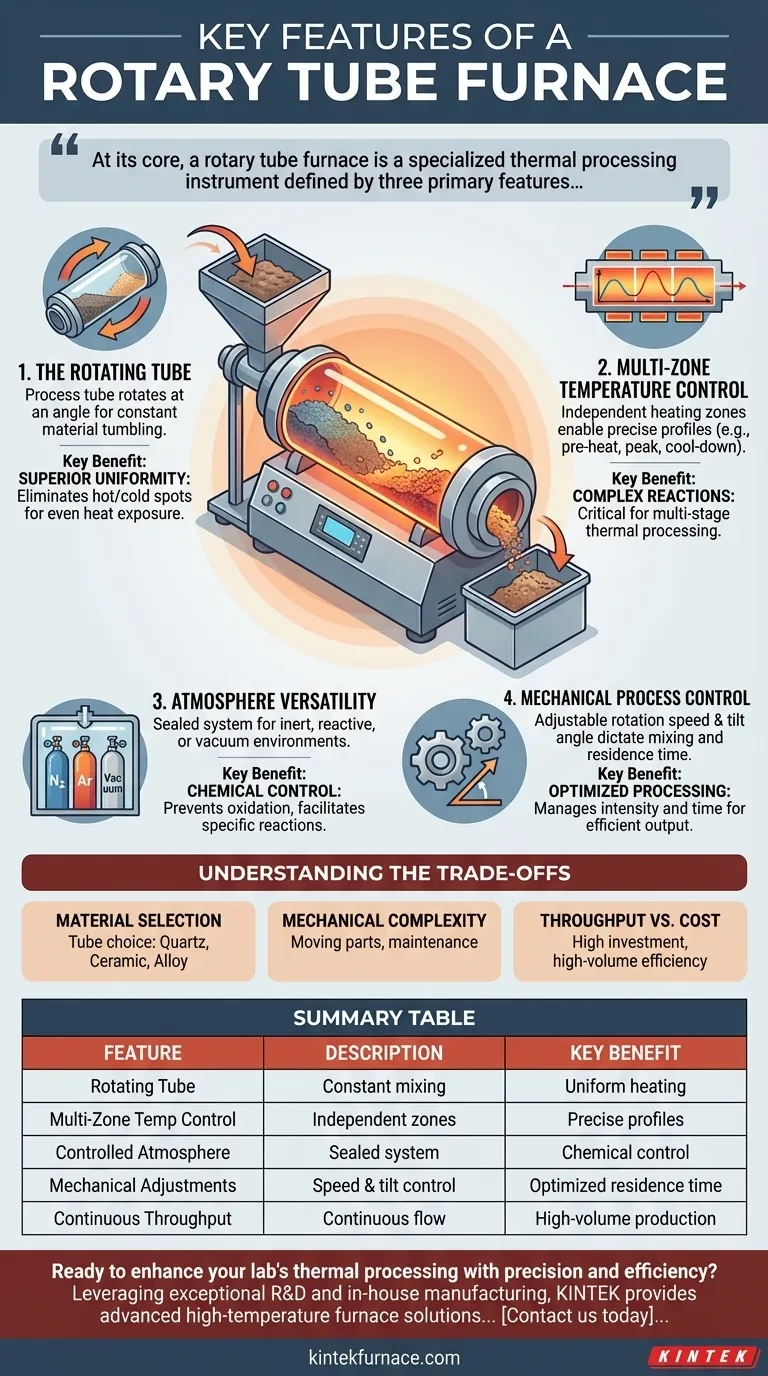

Il Principio Fondamentale: Lavorazione Termica Dinamica

A differenza di una fornace standard che riscalda un campione stazionario, una fornace a tubo rotante è costruita attorno al concetto di riscaldamento e miscelazione dinamici. Questa differenza fondamentale sblocca capacità di elaborazione uniche.

Il Tubo Rotante

Il componente centrale è il tubo di processo, che è montato con una leggera angolazione e ruota continuamente. Questa rotazione è la chiave del principale vantaggio della fornace: l'uniformità.

Man mano che il tubo gira, mescola e agita costantemente il materiale al suo interno. Questa azione assicura che ogni particella sia esposta uniformemente alla fonte di calore, eliminando i punti caldi e freddi che affliggono le fornaci statiche.

Rendimento Continuo

La combinazione di rotazione e una leggera inclinazione verso il basso trasforma la fornace in un sistema di lavorazione continua. La materia prima viene alimentata nell'estremità superiore del tubo e si muove gradualmente verso l'estremità inferiore mentre ruota, emergendo come prodotto finito.

Questo design è eccezionalmente efficiente per applicazioni industriali che richiedono un'elevata produzione, come la calcinazione, la pirolisi o l'essiccazione di polveri e materiali granulari.

Svelando i Sistemi di Controllo Chiave

Una fornace a tubo rotante è più di un semplice tamburo riscaldato e rotante. È uno strumento preciso in cui ogni parametro chiave può essere controllato per ottimizzare una specifica trasformazione chimica o fisica.

Controllo della Temperatura Multizona

Il corpo della fornace è tipicamente diviso in più zone di riscaldamento, controllate indipendentemente, lungo la lunghezza del tubo. Ciò consente di creare un preciso profilo di temperatura.

Ad esempio, un processo potrebbe richiedere una zona di pre-riscaldamento, una zona di reazione centrale a una temperatura di picco e una zona di raffreddamento finale, il tutto all'interno della stessa operazione continua. Questo livello di controllo è fondamentale per reazioni complesse e a più stadi.

Versatilità dell'Atmosfera

La maggior parte dei processi è sensibile all'atmosfera circostante. Le fornaci rotanti sono progettate con sistemi sigillati che consentono un preciso controllo dell'atmosfera.

Questa caratteristica consente di eseguire operazioni sotto un gas inerte (come azoto o argon) per prevenire l'ossidazione, un gas reattivo per facilitare un cambiamento chimico o un vuoto.

Controllo Meccanico del Processo

Il comportamento fisico del materiale è gestito tramite regolazioni meccaniche. Il controllo della velocità di rotazione determina l'intensità della miscelazione, mentre la regolazione dell'angolo di inclinazione influenza direttamente il tempo di permanenza del materiale nella fornace, un parametro noto come tempo di residenza.

Comprendere i Compromessi

Sebbene potente, la fornace a tubo rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La Selezione del Materiale è Fondamentale

Il tubo di processo stesso è esposto a stress termici e chimici estremi. La scelta del materiale del tubo, tipicamente quarzo, ceramica (allumina) o una lega metallica, definisce la temperatura massima di esercizio della fornace e la sua resistenza alla corrosione da parte del materiale di processo.

Complessità Meccanica e Manutenzione

L'ingranaggio di trasmissione, le tenute rotanti e il motore che consentono la rotazione del tubo sono parti in movimento. Rispetto a una semplice fornace a tubo statica, questi componenti introducono ulteriore complessità meccanica e richiedono un programma di manutenzione più rigoroso per garantire l'affidabilità.

Rendimento vs. Costo

I sofisticati sistemi di controllo, la robusta costruzione e i componenti meccanici rendono le fornaci a tubo rotante un investimento di capitale significativo rispetto ai più semplici forni a lotti. Il loro valore è più evidente nelle applicazioni in cui il rendimento continuo e l'uniformità del prodotto giustificano il costo iniziale.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'attrezzatura termica giusta dipende interamente dal tuo obiettivo finale. Le caratteristiche di una fornace a tubo rotante sono personalizzate per risultati specifici.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Una fornace a tubo rotante è costruita appositamente per questo, offrendo efficienza e consistenza ineguagliabili per processi come la tostatura, l'essiccazione o la calcinazione di materiali sfusi.

- Se il tuo obiettivo principale è la sintesi precisa di materiali: La combinazione di profilatura della temperatura multizona, controllo dell'atmosfera e tempo di residenza regolabile ti offre il controllo granulare necessario per ottimizzare le reazioni chimiche e creare nuovi materiali.

- Se il tuo obiettivo principale è la lavorazione di materiali non uniformi o termicamente sensibili: L'azione di agitazione delicata e l'esposizione al calore eccezionalmente uniforme prevengono il surriscaldamento localizzato e assicurano che ogni parte del tuo campione sia lavorata in modo identico.

Integrando il movimento dinamico con un preciso controllo ambientale, la fornace a tubo rotante fornisce una soluzione potente per le sfide di lavorazione termica più impegnative.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Tubo Rotante | Il tubo ruota ad angolo per una miscelazione costante del materiale | Garantisce un riscaldamento uniforme ed elimina i punti caldi/freddi |

| Controllo della Temperatura Multizona | Zone di riscaldamento indipendenti lungo la lunghezza del tubo | Consente profili di temperatura precisi per reazioni complesse |

| Atmosfera Controllata | Sistema sigillato per ambienti inerti, reattivi o sotto vuoto | Previene l'ossidazione e facilita specifici cambiamenti chimici |

| Regolazioni Meccaniche | Controllo della velocità di rotazione e dell'angolo di inclinazione | Gestisce l'intensità di miscelazione e il tempo di residenza per l'ottimizzazione |

| Rendimento Continuo | Il materiale si muove continuamente dall'alimentazione allo scarico | Ideale per produzioni ad alto volume come calcinazione ed essiccazione |

Pronto a migliorare la lavorazione termica del tuo laboratorio con precisione ed efficienza? Sfruttando un eccezionale reparto R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a tubo rotante possono offrire uniformità superiore e rendimento continuo per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?