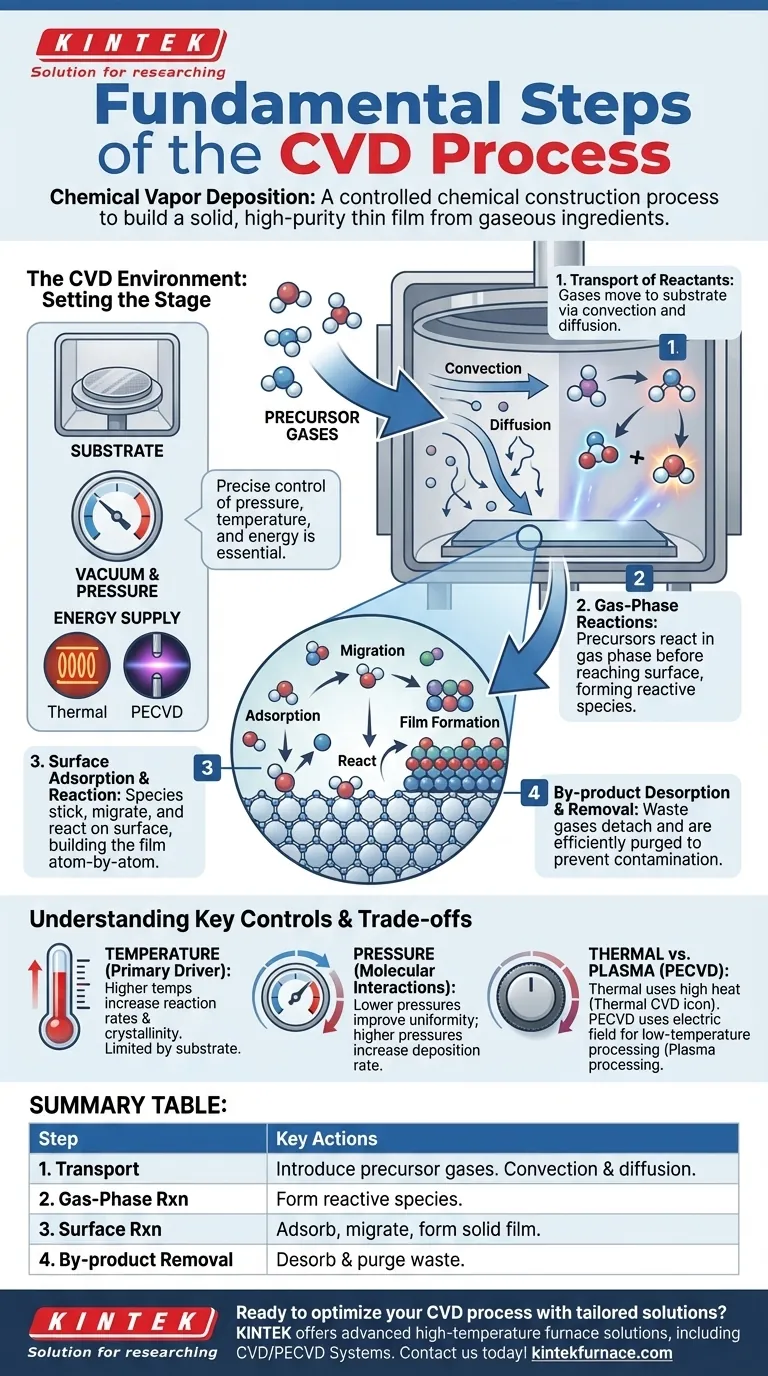

In sostanza, la deposizione chimica da fase vapore (CVD) è un processo in quattro fasi utilizzato per costruire un film sottile solido e di elevata purezza su una superficie a partire da ingredienti gassosi. I passaggi fondamentali prevedono il trasporto dei gas reagenti su un substrato, l'induzione di reazioni chimiche sul o vicino a tale substrato, la formazione di un film solido da tali reazioni e la rimozione dei prodotti di scarto risultanti dalla camera.

La deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento; è un processo controllato di costruzione chimica. Il successo dipende dalla gestione precisa di una sequenza di trasporto fisico e reazioni chimiche per costruire un materiale, atomo per atomo o molecola per molecola, da uno stato gassoso a un film solido.

L'ambiente CVD: Preparare la scena

Prima che inizi il processo principale, l'ambiente deve essere perfettamente preparato. Questo non è un passaggio nella crescita del film stesso, ma un prerequisito fondamentale per un risultato di successo.

Il substrato e la camera

Un substrato, il materiale da rivestire, viene posizionato all'interno di una camera di reazione sigillata. L'ambiente della camera, in particolare la sua pressione e temperatura, è controllato con attenzione. La maggior parte dei processi CVD opera sotto vuoto per rimuovere i contaminanti e controllare meglio il comportamento dei gas reagenti.

Fornire l'energia

Le reazioni chimiche richiedono energia. Nella CVD tradizionale, questa energia è termica, fornita riscaldando il substrato e la camera a centinaia o addirittura migliaia di gradi Celsius. In altre varianti, come la CVD assistita da plasma (PECVD), l'energia proviene da un campo elettrico che crea un plasma reattivo.

Le quattro fasi principali della crescita del film

Una volta impostato l'ambiente, il processo di costruzione del film si svolge in quattro fasi distinte e sequenziali.

Fase 1: Trasporto dei reagenti

I gas precursori, che contengono gli atomi necessari per il film finale, vengono introdotti nella camera. Questi gas vengono trasportati verso la superficie del substrato attraverso due meccanismi principali: convezione (il flusso di massa del gas) e diffusione (il movimento casuale delle molecole).

Fase 2: Reazioni in fase gassosa

Mentre i precursori viaggiano verso il substrato caldo, alcuni possono reagire tra loro in fase gassosa prima di raggiungere la superficie. Questo può creare nuove specie chimiche altamente reattive che sono essenziali per la formazione del film finale.

Fase 3: Adsorbimento e reazione superficiale

Questa è la fase più critica in cui il film viene effettivamente costruito. Le specie reattive provenienti dalla fase gassosa arrivano sul substrato e si attaccano alla sua superficie, un processo chiamato adsorbimento. Una volta adsorbite, migrano lungo la superficie, trovano siti energeticamente favorevoli e subiscono reazioni chimiche che li convertono in un materiale solido e stabile.

Fase 4: Desorbimento e rimozione dei sottoprodotti

Le reazioni chimiche sulla superficie producono quasi sempre sottoprodotti volatili (gas di scarto). Questi sottoprodotti devono staccarsi dalla superficie (desorbimento) ed essere trasportati via e spurgati dalla camera. Se i sottoprodotti non vengono rimossi in modo efficiente, possono contaminare il film o inibire un'ulteriore crescita.

Comprendere i compromessi e i controlli chiave

La qualità, la composizione e lo spessore del film finale non sono casuali; sono il risultato diretto di un attento bilanciamento dei parametri chiave del processo.

Temperatura: Il motore principale

Nella CVD termica, la temperatura è la manopola di controllo più critica. Temperature più elevate aumentano generalmente le velocità di reazione e possono migliorare la cristallinità del film. Tuttavia, la temperatura è limitata dal punto di fusione o dalla tolleranza al calore del substrato.

Pressione: Controllo delle interazioni molecolari

La pressione della camera determina la densità delle molecole di gas e il loro cammino libero medio (la distanza media percorsa da una molecola prima di colpirne un'altra). Pressioni più basse riducono le reazioni in fase gassosa indesiderate e migliorano l'uniformità del film, mentre pressioni più elevate possono aumentare la velocità di deposizione.

Il compromesso Termico vs. Plasma

Un limite importante della CVD tradizionale è la necessità di temperature molto elevate, che possono danneggiare substrati sensibili come plastica o alcuni componenti elettronici. La CVD assistita da plasma (PECVD) risolve questo problema utilizzando un campo elettrico per creare un plasma a bassa temperatura. Questo plasma energizza i gas precursori, consentendo alla deposizione di avvenire a temperature notevolmente più basse e sicure.

Applicazione al tuo progetto

La scelta dei parametri CVD è dettata interamente dalle proprietà necessarie nel film finale e dai vincoli del substrato.

- Se la tua priorità principale sono i film cristallini ad alta purezza (ad esempio, per semiconduttori): un processo CVD termico ad alta temperatura è spesso necessario per fornire l'energia affinché gli atomi si dispongano in un reticolo cristallino perfetto.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura (ad esempio, polimeri): devi utilizzare un metodo a temperatura più bassa come la CVD assistita da plasma (PECVD) per evitare di danneggiare il materiale sottostante.

- Se la tua priorità principale è il controllo preciso dello spessore e l'uniformità: è fondamentale un controllo meticoloso e stabile della portata dei gas, della pressione della camera e della distribuzione della temperatura sul substrato.

Padroneggiando questi passaggi e le loro variabili di controllo, è possibile ingegnerizzare film sottili con proprietà specifiche per quasi tutte le applicazioni.

Tabella riassuntiva:

| Fase | Descrizione | Azioni chiave |

|---|---|---|

| 1. Trasporto dei reagenti | I gas si muovono verso il substrato tramite convezione e diffusione. | Introdurre i gas precursori nella camera. |

| 2. Reazioni in fase gassosa | I precursori reagiscono in fase gassosa prima di raggiungere il substrato. | Formare specie reattive per la deposizione. |

| 3. Adsorbimento e reazione superficiale | Le specie si attaccano al substrato e formano un film solido. | Adsorbire, migrare e reagire sulla superficie. |

| 4. Desorbimento e rimozione dei sottoprodotti | I gas di scarto si staccano e vengono spurgati dalla camera. | Desorbire i sottoprodotti per prevenire la contaminazione. |

Pronto a ottimizzare il tuo processo CVD con soluzioni su misura? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, polimeri o altri materiali. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotativi, per vuoto e atmosfera e altri possano migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili