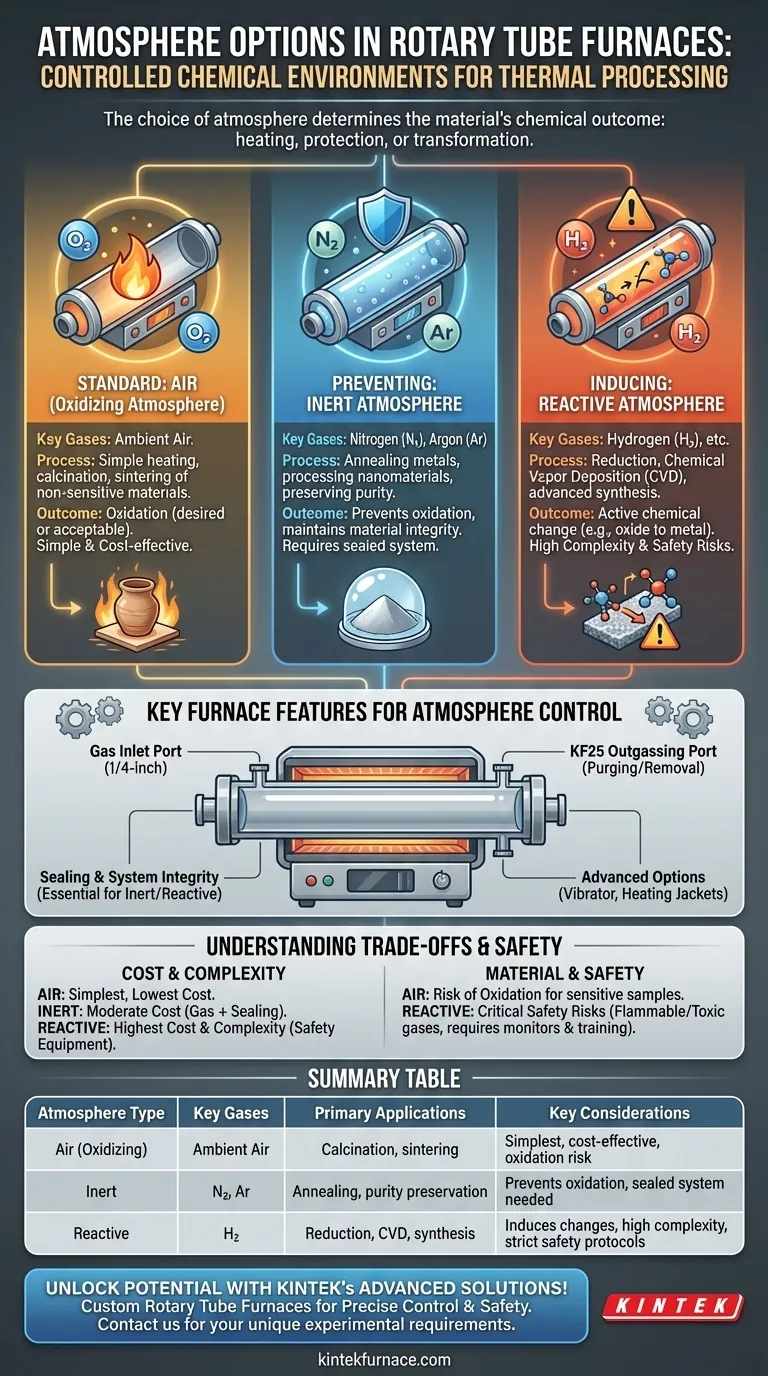

Fondamentalmente, un forno a tubo rotante può operare sotto tre diversi tipi di atmosfera per controllare l'ambiente chimico durante la lavorazione. Queste sono l'aria standard per il semplice riscaldamento, un gas inerte come azoto o argon per prevenire ossidazioni indesiderate e un gas reattivo come l'idrogeno per indurre attivamente specifici cambiamenti chimici nel materiale.

La scelta dell'atmosfera non è semplicemente un'impostazione operativa; è una variabile critica del processo. La decisione detta direttamente il risultato chimico del tuo materiale, determinando se viene semplicemente riscaldato, protetto dall'ossidazione o fondamentalmente trasformato da una reazione chimica.

Il Ruolo dell'Atmosfera nella Lavorazione Termica

L'atmosfera all'interno del forno interagisce direttamente con il tuo materiale ad alte temperature. Controllare questo ambiente è fondamentale per ottenere le proprietà fisiche e chimiche desiderate nel prodotto finale.

Funzionamento Standard: Aria (Atmosfera Ossidante)

La modalità operativa più semplice e comune è l'utilizzo dell'aria ambiente come atmosfera del forno. Ciò è adatto per processi in cui l'ossidazione è desiderata o non ha effetti negativi sul materiale.

Applicazioni come la calcinazione di alcune ceramiche o la sinterizzazione di polveri non sensibili possono spesso essere eseguite efficacemente in aria.

Prevenire Reazioni: Atmosfere Inerti

Per lavorare materiali sensibili all'ossigeno, è richiesta un'atmosfera inerte. Si utilizzano gas come azoto (N₂) o argon (Ar) per spurgare l'aria dal tubo del forno.

Ciò crea un ambiente neutro che previene l'ossidazione e altre reazioni indesiderate. È essenziale per applicazioni come la ricottura di polveri metalliche, la lavorazione di nanomateriali sensibili o qualsiasi trattamento termico in cui la purezza del materiale debba essere preservata.

Indurre Reazioni: Atmosfere Reattive

Per i processi che richiedono una specifica trasformazione chimica, si utilizza un'atmosfera reattiva. Viene introdotto un gas che partecipa attivamente a una reazione con il materiale.

Un esempio comune è l'uso di idrogeno (H₂) per processi di riduzione, come la riconversione di una polvere di ossido metallico nella sua forma metallica pura. Questo metodo consente la sintesi avanzata di materiali e la deposizione chimica da fase vapore (CVD), ma richiede rigorosi protocolli di sicurezza.

Caratteristiche Chiave del Forno per il Controllo dell'Atmosfera

La tua capacità di gestire l'atmosfera del forno dipende direttamente dalla progettazione e dalle caratteristiche del forno. Un forno base può funzionare solo in aria, mentre i modelli avanzati offrono un controllo preciso su ambienti gassosi complessi.

Porte di Ingresso e Uscita del Gas

Un controllo efficace dell'atmosfera richiede un sistema sigillato con porte dedicate. I forni sono spesso dotati di una porta di ingresso del gas da 1/4 di pollice per introdurre il gas desiderato e di una porta di degasaggio KF25 per consentire uno spurgo efficiente dell'aria e la rimozione dei sottoprodotti di reazione.

Tenuta e Integrità del Sistema

Per mantenere un'atmosfera inerte o reattiva pura, il tubo di lavoro deve essere adeguatamente sigillato a entrambe le estremità. Qualsiasi perdita consentirà all'aria ambiente di contaminare il processo, compromettendo i risultati introducendo ossigeno e umidità.

Opzioni Avanzate per Processi Specifici

Per materiali impegnativi, sono disponibili caratteristiche specializzate. Un vibratore a martello può essere utilizzato per garantire un flusso continuo per polveri ad alta viscosità o appiccicose, mentre le camicie riscaldanti sulle linee di scarico possono prevenire la condensazione di sottoprodotti come il catrame durante la lavorazione di materiali organici.

Comprendere i Compromessi e la Sicurezza

La scelta di un'atmosfera comporta il bilanciamento dei requisiti di processo rispetto alla complessità, ai costi e alla sicurezza. Ogni opzione presenta un diverso insieme di considerazioni.

Costo e Complessità

Operare in aria è il metodo più semplice ed economico. L'utilizzo di un gas inerte aggiunge il costo del gas stesso e la necessità di un sistema sigillato. Le atmosfere reattive sono le più complesse e costose, richiedendo non solo gas, ma anche un investimento significativo in apparecchiature di monitoraggio e manipolazione della sicurezza.

Compatibilità dei Materiali

Il compromesso più critico è il suo effetto sul tuo materiale. Sebbene far funzionare un processo all'aria possa essere più economico, può portare all'ossidazione completa e alla rovina di un campione sensibile. Il costo aggiuntivo di un'atmosfera inerte è giustificato quando è l'unico modo per ottenere il risultato desiderato.

Sicurezza Critica per i Gas Reattivi

L'uso di gas reattivi infiammabili o tossici come l'idrogeno introduce rischi significativi per la sicurezza. Queste operazioni richiedono una ventilazione adeguata, rilevatori di perdite di gas, interruttori di spegnimento di emergenza e una formazione completa dell'operatore. Non utilizzare mai gas reattivi senza una revisione approfondita della sicurezza e adeguati controlli ingegneristici.

Selezionare l'Atmosfera Giusta per la Tua Applicazione

La tua scelta dovrebbe essere guidata interamente dall'obiettivo della tua lavorazione termica.

- Se la tua attenzione principale è la calcinazione o il riscaldamento di materiali ossidi stabili: Operare in atmosfera d'aria è tipicamente sufficiente ed è la scelta più economica.

- Se la tua attenzione principale è la ricottura di metalli o la lavorazione di polveri sensibili all'ossigeno: Un'atmosfera inerte di azoto o argon è essenziale per prevenire l'ossidazione e preservare l'integrità del materiale.

- Se la tua attenzione principale è la riduzione chimica o la sintesi avanzata (CVD): È necessaria un'atmosfera reattiva, come l'idrogeno, ma richiede un investimento in un forno adeguatamente attrezzato e rigorosi protocolli di sicurezza.

- Se la tua attenzione principale è la lavorazione di materiali organici o viscosi impegnativi: Cerca un forno con opzioni specializzate come vibratori o camicie riscaldate per garantire un flusso di materiale costante e prevenire l'intasamento del sistema.

In definitiva, abbinare l'atmosfera del forno alla chimica del tuo materiale è il fattore determinante per una lavorazione termica di successo e ripetibile.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Chiave | Applicazioni Principali | Considerazioni Chiave |

|---|---|---|---|

| Aria (Ossidante) | Aria Ambiente | Calcinazione, sinterizzazione di materiali non sensibili | Più semplice, economico, può causare ossidazione |

| Inerte | Azoto (N₂), Argon (Ar) | Ricottura di metalli, lavorazione di nanomateriali, conservazione della purezza | Previene l'ossidazione, richiede sistema sigillato, costo moderato |

| Reattiva | Idrogeno (H₂) | Processi di riduzione, deposizione chimica da fase vapore (CVD), sintesi avanzata | Induce cambiamenti chimici, alta complessità, richiede protocolli di sicurezza |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a tubo rotante e altri sistemi come forni a muffola, a tubo, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno di un controllo preciso dell'atmosfera, di caratteristiche di sicurezza migliorate o di progetti su misura per materiali impegnativi. Non lasciare che i limiti dell'atmosfera frenino la tua ricerca: contattaci oggi stesso per discutere di come possiamo ottimizzare la tua configurazione e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura