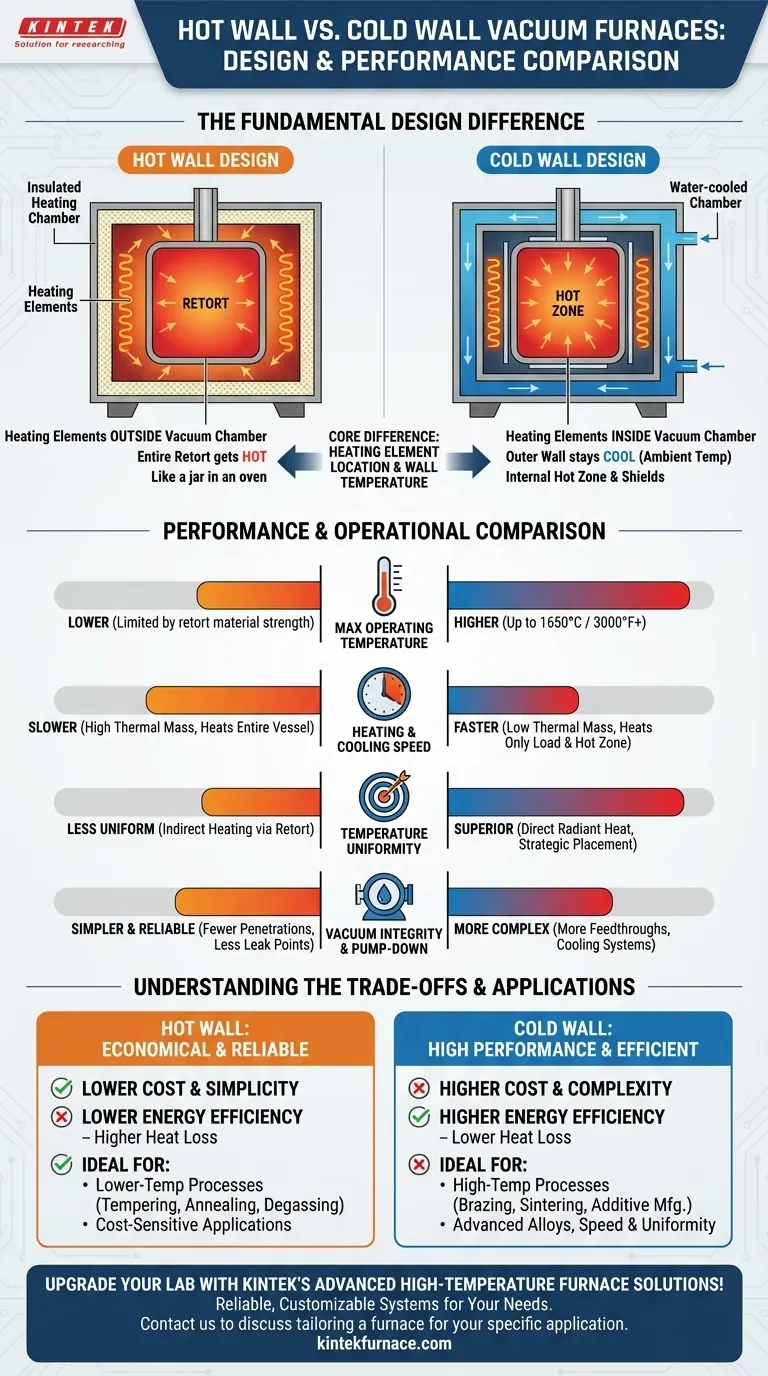

Nella sua essenza, la differenza tra un forno sottovuoto a parete calda e uno a parete fredda risiede nella posizione del sistema di riscaldamento e nella temperatura della parete principale della camera a vuoto. In un design a parete calda, gli elementi riscaldanti si trovano all'esterno della camera a vuoto, riscaldando l'intero recipiente. In un design a parete fredda, gli elementi riscaldanti si trovano all'interno della camera a vuoto, mentre la parete esterna del recipiente viene raffreddata attivamente e rimane vicina alla temperatura ambiente.

La scelta è un classico compromesso ingegneristico. I forni a parete fredda offrono prestazioni superiori – temperature più elevate, cicli più rapidi e migliore uniformità – rendendoli ideali per applicazioni avanzate. I forni a parete calda sono più semplici ed economici, eccellendo nell'affidabilità per i processi a temperature più basse.

La Differenza Fondamentale di Progettazione

Per comprendere i compromessi prestazionali, è necessario prima visualizzare come è costruito ciascun forno. La distinzione fondamentale è se il recipiente sottovuoto primario si scalda o rimane freddo.

Come Funziona un Forno a Parete Calda

In un forno a parete calda, la camera a vuoto, spesso chiamata retorta, è posizionata all'interno di una camera di riscaldamento più grande e isolata. Gli elementi riscaldanti circondano l'esterno di questa retorta.

Pensala come mettere un barattolo sigillato all'interno di un forno convenzionale. L'intero barattolo e il suo contenuto si riscaldano insieme. Questo design è meccanicamente semplice, poiché richiede meno guarnizioni complesse e penetrazioni nella zona del vuoto.

Come Funziona un Forno a Parete Fredda

In un forno a parete fredda, gli elementi riscaldanti e lo schermo termico si trovano all'interno della camera a vuoto. La parete esterna della camera presenta canali di raffreddamento integrati, che tipicamente fanno circolare acqua.

Questo design mantiene il recipiente strutturale principale freddo, resistente e stabile, anche quando l'interno si trova a temperature estremamente elevate. Il calore è contenuto all'interno di una "zona calda" realizzata in isolamento o schermi metallici riflettenti.

Confronto Prestazionale e Operativo

La differenza architetturale porta direttamente a variazioni significative nelle prestazioni, nei costi e nelle caratteristiche operative.

Temperatura Massima di Esercizio

Un forno a parete fredda è il chiaro vincitore per i lavori ad alta temperatura. Poiché il recipiente strutturale rimane freddo, può supportare facilmente processi che operano fino a 1650°C (3000°F) o anche superiori con design specializzati.

Un forno a parete calda è limitato dalla resistenza del materiale della retorta, che si indebolisce man mano che si scalda. Ciò tipicamente ne limita l'uso alle applicazioni a temperature più basse.

Velocità di Riscaldamento e Raffreddamento

I forni a parete fredda forniscono cicli di riscaldamento e raffreddamento significativamente più rapidi. Questo perché hanno una massa termica inferiore; il forno deve riscaldare solo il carico di lavoro e la zona calda interna leggera.

I forni a parete calda devono riscaldare l'intera pesante retorta, che immagazzina una quantità enorme di energia termica e quindi si riscalda e si raffredda molto più lentamente.

Uniformità della Temperatura

Un design a parete fredda offre un'uniformità di temperatura superiore. Gli elementi riscaldanti possono essere posizionati strategicamente attorno al carico di lavoro all'interno della camera, fornendo calore radiante preciso e diretto da tutti i lati.

In un design a parete calda, il carico di lavoro viene riscaldato indirettamente dalla parete calda della retorta, il che può portare a una distribuzione della temperatura meno uniforme.

Integrità del Vuoto e Tempo di Vuoto

Un forno a parete calda ha spesso un vantaggio in termini di semplicità e affidabilità del vuoto. Il suo design tipicamente presenta meno penetrazioni (boccaporti, alimentazioni elettriche), il che significa meno potenziali punti di perdita.

Le superfici calde aiutano anche a "cuocere via" i contaminanti volatili durante il tempo di vuoto, il che a volte può portare a tempi di ciclo più rapidi per raggiungere livelli di vuoto moderati.

Comprendere i Compromessi

Nessun design è universalmente migliore; sono ottimizzati per obiettivi diversi. Comprendere i loro compromessi intrinseci è fondamentale per prendere una decisione informata.

Costo e Complessità

I forni a parete calda sono generalmente meno costosi e più semplici da produrre. Il design evita la complessità degli elementi riscaldanti interni e l'impiantistica richiesta per un recipiente raffreddato ad acqua.

I forni a parete fredda sono più complessi e costosi a causa delle loro zone calde interne, delle alimentazioni elettriche passanti e dei sistemi di raffreddamento ad acqua estesi.

Efficienza Energetica e Perdita di Calore

I forni a parete fredda mostrano tipicamente minori perdite di calore verso l'ambiente circostante. Il guscio esterno raffreddato ad acqua contiene efficacemente l'energia all'interno del forno e l'isolamento moderno multistrato è estremamente efficiente.

Un forno a parete calda, per sua natura, irradia una quantità significativa di calore dall'intera superficie esterna del corpo del forno, rendendolo meno efficiente dal punto di vista energetico.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti del tuo processo dovrebbero dettare la tua scelta. Basa la tua decisione sul motore prestazionale primario per il tuo compito specifico.

- Se la tua priorità principale è la prestazione ad alta temperatura, la velocità e l'uniformità: Un forno a parete fredda è la scelta definitiva per i processi più impegnativi come brasatura, sinterizzazione, produzione additiva e trattamento di leghe avanzate.

- Se la tua priorità principale è l'economicità per processi a temperature più basse: Un forno a parete calda è un cavallo di battaglia eccellente e affidabile per applicazioni come rinvenimento, ricottura e degasaggio dove non sono richieste temperature estreme.

- Se la tua priorità principale è minimizzare le perdite di vuoto e la semplicità operativa: La costruzione più semplice di un forno a parete calda offre affidabilità intrinseca e una manutenzione più facile per processi sottovuoto meno esigenti.

In definitiva, comprendere questi principi fondamentali di progettazione ti consente di selezionare lo strumento giusto per il tuo obiettivo ingegneristico specifico.

Tabella Riassuntiva:

| Caratteristica | Forno a Parete Calda | Forno a Parete Fredda |

|---|---|---|

| Posizione Elemento Riscaldante | Esterno alla camera a vuoto | Interno alla camera a vuoto |

| Temperatura Massima | Inferiore (limitata dal materiale della retorta) | Superiore (fino a 1650°C o più) |

| Velocità di Riscaldamento/Raffreddamento | Più lento (alta massa termica) | Più veloce (bassa massa termica) |

| Uniformità della Temperatura | Meno uniforme | Uniformità superiore |

| Costo e Complessità | Costo inferiore, più semplice | Costo superiore, più complesso |

| Efficienza Energetica | Inferiore (più perdita di calore) | Superiore (miglior isolamento) |

| Applicazioni Ideali | Processi a temperature più basse (es. rinvenimento, ricottura) | Processi ad alta temperatura (es. brasatura, sinterizzazione) |

Aggiorna il tuo laboratorio con le soluzioni forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi affidabili e personalizzabili come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando efficienza e prestazioni. Contattaci oggi per discutere come possiamo personalizzare un forno per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri