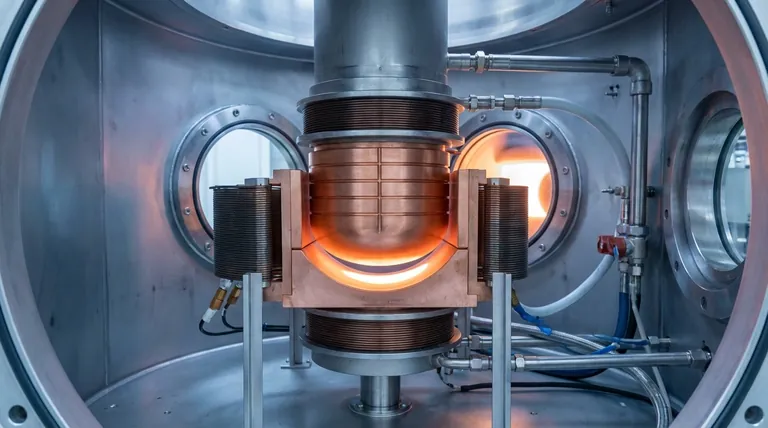

Il design a fondo curvo nella fusione a induzione a crogiolo freddo (ISM) funziona ottimizzando la direzione delle forze elettromagnetiche per migliorare la levitazione. Manipolando il campo elettromagnetico per agire lungo la direzione normale della superficie curva, questa geometria aumenta significativamente la forza di sollevamento esercitata sul fondo della carica. Questo sollevamento potenziato crea una separazione critica nota come "contatto morbido", che isola il metallo fuso dalla parete del crogiolo freddo per migliorare l'efficienza termica.

Concetto chiave: Una geometria a fondo curvo genera un sollevamento elettromagnetico verticale che distacca fisicamente la carica fusa dal fondo del crogiolo. Questo "contatto morbido" riduce drasticamente le perdite per conduzione di calore, con conseguente composizione chimica più uniforme e purezza del metallo superiore.

Il meccanismo di levitazione potenziata

Forze elettromagnetiche dirette

In un normale crogiolo a fondo piatto, le forze elettromagnetiche potrebbero non sollevare efficacemente il centro della carica.

Un fondo curvo cambia questa dinamica. Il design induce forze elettromagnetiche che agiscono lungo la direzione normale della superficie curva. Questa geometria dirige naturalmente i vettori di forza verso l'alto e verso l'interno, concentrando l'effetto di sollevamento sul fondo della carica dove è più necessario.

Ottenere il "contatto morbido"

L'obiettivo meccanico primario di questo design è creare uno spazio fisico tra la carica e il crogiolo di rame raffreddato ad acqua.

Questo fenomeno è tecnicamente definito contatto morbido. Utilizzando la forza di sollevamento potenziata, si forma uno spazio d'aria. Ciò garantisce che il metallo fuso sia supportato principalmente dal campo magnetico piuttosto che dal contatto fisico con il fondo del crogiolo.

Benefici termici e chimici

Riduzione delle perdite per conduzione di calore

L'impatto più immediato del contatto morbido è l'isolamento termico.

Poiché la carica fusa non preme direttamente contro il crogiolo freddo, le perdite per conduzione di calore sono significativamente ridotte. Lo spazio d'aria agisce come isolante, consentendo al metallo di trattenere il calore generato dall'induzione anziché perderlo nel sistema di raffreddamento ad acqua.

Miglioramento dell'uniformità e della purezza

L'efficienza termica si traduce direttamente in una migliore cinetica di fusione.

Con una ridotta perdita di calore, la fusione mantiene un profilo di temperatura più elevato e più costante. Ciò favorisce una migliore fluidità e agitazione, portando a una composizione chimica più uniforme in tutto l'ingot. Inoltre, minimizzare il contatto con il crogiolo previene la contaminazione, garantendo una maggiore purezza del metallo nel prodotto solidificato finale.

Fattori di efficienza complementari

Mentre il fondo curvo ottimizza il sollevamento e l'isolamento termico, altri parametri di progettazione controllano quanta energia raggiunge effettivamente il metallo.

Ottimizzazione della densità delle fessure

Per migliorare ulteriormente la cinetica, il numero di sezioni (fessure) nel crogiolo gioca un ruolo fondamentale.

Aumentare il numero di sezioni riduce le perdite per correnti parassite all'interno dei segmenti di rame. Ciò riduce l'effetto di schermatura magnetica, consentendo a più energia potenziale elettromagnetica di essere diretta nella carica metallica anziché essere sprecata come calore nelle pareti del crogiolo.

Spessore della parete e massa

Anche la massa fisica del crogiolo influisce sull'efficienza.

Una struttura a parete sottile con fessure larghe riduce la massa complessiva del crogiolo. Ciò minimizza le perdite elettromagnetiche inefficaci associate al volume del crogiolo. Le fessure larghe aiutano a convergere il flusso magnetico, aumentando la forza del campo e migliorando l'efficienza di utilizzo dell'energia, potenzialmente aumentandola da circa il 27% a oltre il 38%.

Comprendere i compromessi

Complessità di produzione

Sebbene aerodinamicamente ed elettromagneticamente superiore, i fondi curvi sono più complessi da produrre.

La lavorazione dei segmenti di rame con curve precise richiede tolleranze più strette rispetto ai normali design a fondo piatto. Ciò può aumentare il costo di fabbricazione iniziale e i tempi di consegna dell'attrezzatura.

Integrità strutturale vs. Efficienza

Spingere per la massima efficienza comporta un bilanciamento tra resistenza strutturale e permeabilità elettromagnetica.

Come notato nei risultati supplementari, pareti più sottili e fessure più larghe migliorano il trasferimento di energia. Tuttavia, ciò deve essere bilanciato con l'integrità strutturale richiesta per contenere la massa fusa e resistere ai gradienti termici intrinseci al processo ISM.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo processo di fusione a induzione a crogiolo freddo, devi allineare la geometria del crogiolo con i tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è la purezza e l'omogeneità del metallo: Dai priorità a un design a fondo curvo per massimizzare il sollevamento elettromagnetico e creare il "contatto morbido" necessario per minimizzare la contaminazione e la perdita termica.

- Se il tuo obiettivo principale è il consumo energetico: Concentrati sull'aumento del numero di sezioni e sull'allargamento delle fessure, poiché ciò riduce direttamente la schermatura magnetica e migliora l'efficienza di utilizzo dell'energia della bobina.

Combinando un fondo curvo per l'isolamento termico con una struttura ad alto numero di segmenti per il trasferimento di energia, si ottiene l'equilibrio ottimale tra purezza ed efficienza cinetica.

Tabella riassuntiva:

| Caratteristica | Vantaggio del design a fondo curvo |

|---|---|

| Forza elettromagnetica | Dirige il sollevamento lungo il vettore normale per distaccare fisicamente la carica |

| Tipo di contatto | Crea 'Contatto Morbido' (spazio d'aria) tra metallo fuso e crogiolo |

| Efficienza termica | Riduce significativamente le perdite per conduzione di calore al sistema di raffreddamento |

| Qualità del metallo | Migliora l'uniformità chimica e previene la contaminazione del crogiolo |

| Resa del processo | Maggiore utilizzo dell'energia per una fusione superiore di metalli reattivi |

Massimizza la tua purezza di fusione con l'esperienza KINTEK

Il tuo laboratorio o impianto di produzione sta riscontrando perdite termiche o contaminazione nella fusione di metalli reattivi? Il team di ingegneri avanzati di KINTEK è specializzato in soluzioni di riscaldamento ad alte prestazioni su misura per i tuoi specifici obiettivi di ricerca.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, oltre a componenti specializzati per la fusione a induzione progettati per precisione e durata. I nostri specialisti tecnici possono aiutarti a selezionare la geometria del crogiolo e la configurazione delle fessure ideali per ottimizzare la tua efficienza energetica e la purezza del materiale.

Pronto a elevare la tua lavorazione dei materiali?

Contatta KINTEK Oggi per Consultare un Esperto

Riferimenti

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da 1400℃ per laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la conducibilità elettrica influisce sulla durata della bobina a induzione? Massimizza la durata del forno con una conducibilità superiore

- Qual è lo scopo dell'utilizzo di un forno ad arco consumabile sottovuoto per le leghe Ti-15Mo? Raggiungere una purezza di grado medico

- Quali sono i due tipi di forni a induzione? Spiegazione del forno a canale rispetto al forno senza nucleo

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Come si confronta la colata sottovuoto con lo stampaggio a iniezione? Scegli il processo giusto per il tuo volume di produzione

- Quali sono i vantaggi in termini di produttività derivanti dall'utilizzo di un forno a induzione per la fusione dell'oro? Aumentare la produzione e la purezza

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dell'oro rispetto ai forni tradizionali? Scopri fusioni più veloci e pure

- Quali settori utilizzano comunemente forni fusori? Applicazioni chiave nella metallurgia, aerospaziale e altro ancora