In sintesi, un forno continuo multi-camera eccelle trasformando un processo sequenziale, di arresto e ripartenza, in una linea di produzione continua altamente efficiente. A differenza dei forni a lotti a camera singola o doppia che devono riscaldarsi e raffreddarsi per ogni carico, un sistema multi-camera mantiene la sua zona di riscaldamento a una temperatura costante. I pezzi in lavorazione attraversano camere separate e ottimizzate per ogni fase, aumentando drasticamente la produttività e riducendo al contempo il consumo energetico.

Il vantaggio principale è la separazione delle funzioni. Dedicando camere a compiti specifici come riscaldamento e raffreddamento, i forni continui multi-camera eliminano l'enorme spreco di tempo ed energia insito nel ciclo termico dei sistemi a lotti, rendendoli ideali per la moderna produzione di massa.

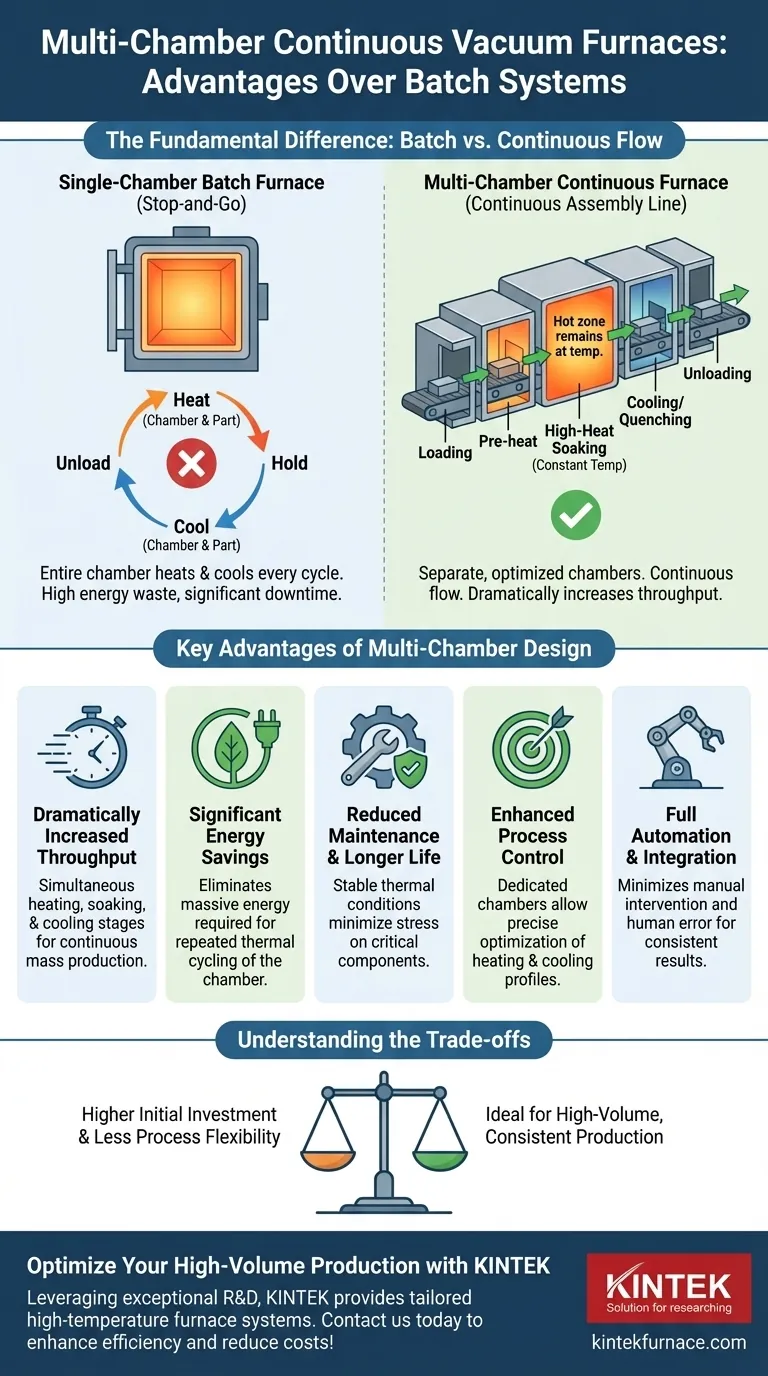

La Differenza Fondamentale: Flusso Continuo vs. Lavorazione a Lotti

Per comprendere i vantaggi, è fondamentale visualizzare innanzitutto la differenza operativa tra le due architetture di forno. Esse rappresentano due filosofie di produzione fondamentalmente diverse.

Come Funzionano i Forni a Lotti a Camera Singola

Un forno a lotti tradizionale a camera singola esegue ogni fase del processo di trattamento termico in sequenza in un unico recipiente. Il ciclo prevede il caricamento del materiale, l'aspirazione dell'aria per creare il vuoto, il riscaldamento della camera alla temperatura target, il mantenimento, il raffreddamento della camera e infine lo scarico dei pezzi finiti.

L'intera massa termica del forno—incluse le pareti, l'isolamento e gli accessori—deve essere riscaldata e raffreddata per ogni singolo lotto. Ciò comporta notevoli tempi di inattività e inefficienza energetica.

Il Vantaggio Continuo Multi-Camera

Un forno continuo multi-camera funziona come una linea di assemblaggio. È costituito da una serie di camere collegate, ciascuna ottimizzata per una parte specifica del processo (ad esempio, caricamento, preriscaldamento, mantenimento ad alta temperatura, raffreddamento/tempra e scarico).

I pezzi in lavorazione vengono trasferiti automaticamente da una camera all'altra. È fondamentale notare che la camera ad alta temperatura rimane alla sua temperatura operativa continuamente, mentre la camera di raffreddamento rimane fredda. Solo il pezzo in lavorazione si muove tra le zone termiche.

Vantaggi Chiave del Design Multi-Camera

Questa architettura a flusso continuo offre diversi vantaggi cumulativi essenziali per le applicazioni industriali ad alto volume.

Aumento Drastico della Produttività

Poiché riscaldamento, mantenimento e raffreddamento avvengono simultaneamente in camere diverse, l'output del forno non è limitato dal tempo necessario per completare un ciclo completo. Un nuovo lotto può entrare nella camera di riscaldamento non appena il precedente passa alla camera di raffreddamento, consentendo un flusso di produzione continuo ideale per la produzione di massa.

Risparmio Energetico Significativo

Questo è probabilmente il vantaggio più impattante. Mantenendo la zona calda perpetuamente alla temperatura, si elimina l'enorme energia richiesta per riscaldare ripetutamente l'intera camera del forno da uno stato freddo. Il calore immagazzinato viene mantenuto e utilizzato in modo efficiente, portando a un costo energetico per pezzo prodotto molto più basso.

Minore Manutenzione e Maggiore Durata delle Apparecchiature

Il riscaldamento e il raffreddamento costanti di un forno a lotti (ciclo termico) inducono uno stress significativo sui componenti come elementi riscaldanti, isolamento e la camera stessa. La zona calda stabile di un forno continuo minimizza questo stress, con conseguenti costi di manutenzione inferiori e una maggiore vita operativa per i componenti critici.

Controllo di Processo e Coerenza Migliorati

Con camere dedicate per ogni fase, i profili di riscaldamento e raffreddamento possono essere controllati e ottimizzati con maggiore precisione. Questa separazione previene i compromessi intrinseci nell'uso di un'unica camera per entrambe le funzioni, portando a una superiore ripetibilità metallurgica e qualità del prodotto lotto dopo lotto.

Automazione Completa e Integrazione

Questi sistemi sono progettati come linee di produzione integrate elettromeccanicamente e completamente automatiche. Ciò riduce la necessità di intervento manuale, minimizza il potenziale di errore umano e garantisce un processo di produzione altamente coerente e affidabile.

Comprensione dei Compromessi

Nonostante i loro chiari vantaggi per la produzione di massa, i forni multi-camera non sono la soluzione universale. L'obiettività richiede di riconoscere i loro limiti.

Costo Iniziale Più Elevato

I forni continui sottovuoto sono sistemi complessi su larga scala. Il loro prezzo di acquisto iniziale, i costi di installazione e i requisiti della struttura sono significativamente più elevati rispetto a quelli di un forno a lotti standard. La giustificazione economica dipende interamente dal raggiungimento di una produzione ad alto volume.

Minore Flessibilità del Processo

Questi forni sono tipicamente ottimizzati per una specifica ed omogenea corsa di produzione. Non sono adatti per officine o ambienti di R&S che richiedono frequenti modifiche ai parametri di processo, ai tempi di ciclo o alle geometrie dei pezzi per lotti piccoli e variati.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra un forno a lotti e uno continuo è strategica e si basa sui tuoi obiettivi di produzione specifici e sulle realtà economiche.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di un pezzo coerente: Un forno continuo multi-camera è la scelta superiore per ottenere il costo per unità più basso, la massima produttività e la migliore efficienza energetica.

- Se il tuo obiettivo principale è la flessibilità del processo per lotti variati a basso volume o la R&S: Un forno a lotti a camera singola offre una soluzione molto più pratica ed economica grazie al suo costo iniziale inferiore e all'adattabilità operativa.

- Se il tuo obiettivo principale è bilanciare l'aumento della produttività con una certa flessibilità: Un forno a lotti a due camere, che separa riscaldamento e tempra, può fungere da intermedio efficace, migliorando il tempo ciclo di un modello a camera singola senza il costo e la scala completi di un sistema continuo.

In definitiva, la scelta della tecnologia di forno giusta richiede una chiara comprensione del tuo volume di produzione a lungo termine, dei requisiti di processo e della strategia di investimento di capitale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Produttività Aumentata | Il flusso continuo consente riscaldamento, mantenimento e raffreddamento simultanei, ideale per la produzione di massa. |

| Risparmio Energetico | Elimina i cicli termici, riducendo i costi energetici mantenendo una temperatura della zona calda costante. |

| Manutenzione Ridotta | Condizioni termiche stabili minimizzano lo stress sui componenti, riducendo la manutenzione e prolungando la vita utile. |

| Controllo di Processo Migliorato | Camere dedicate consentono un controllo preciso della temperatura e del raffreddamento per risultati coerenti e di alta qualità. |

| Automazione Completa | I sistemi integrati riducono l'intervento manuale, garantendo affidabilità e minimizzando gli errori. |

Pronto a ottimizzare la tua produzione ad alto volume con soluzioni di forni avanzate? Sfruttando R&S eccezionali e produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura personalizzati. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come i nostri forni sottovuoto continui multi-camera possono migliorare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso