In sostanza, un forno per pressatura e un forno per ceramica eseguono azioni meccaniche fondamentalmente diverse per creare restaurazioni dentali. Un forno per ceramica è progettato per sinterizzare, o cuocere, strati di polvere ceramica su una sottostruttura, mentre un forno per pressatura utilizza calore e pressione fisica per forzare un lingotto ceramico fuso in uno stampo.

Sebbene entrambi siano strumenti essenziali nella tecnologia dentale moderna, la scelta tra loro non è una decisione "aut aut". È dettata interamente dal tipo di restauro che è necessario creare. Uno cuoce la polvere, l'altro pressa un lingotto solido: una differenza meccanica che ne definisce la progettazione, le caratteristiche e l'applicazione.

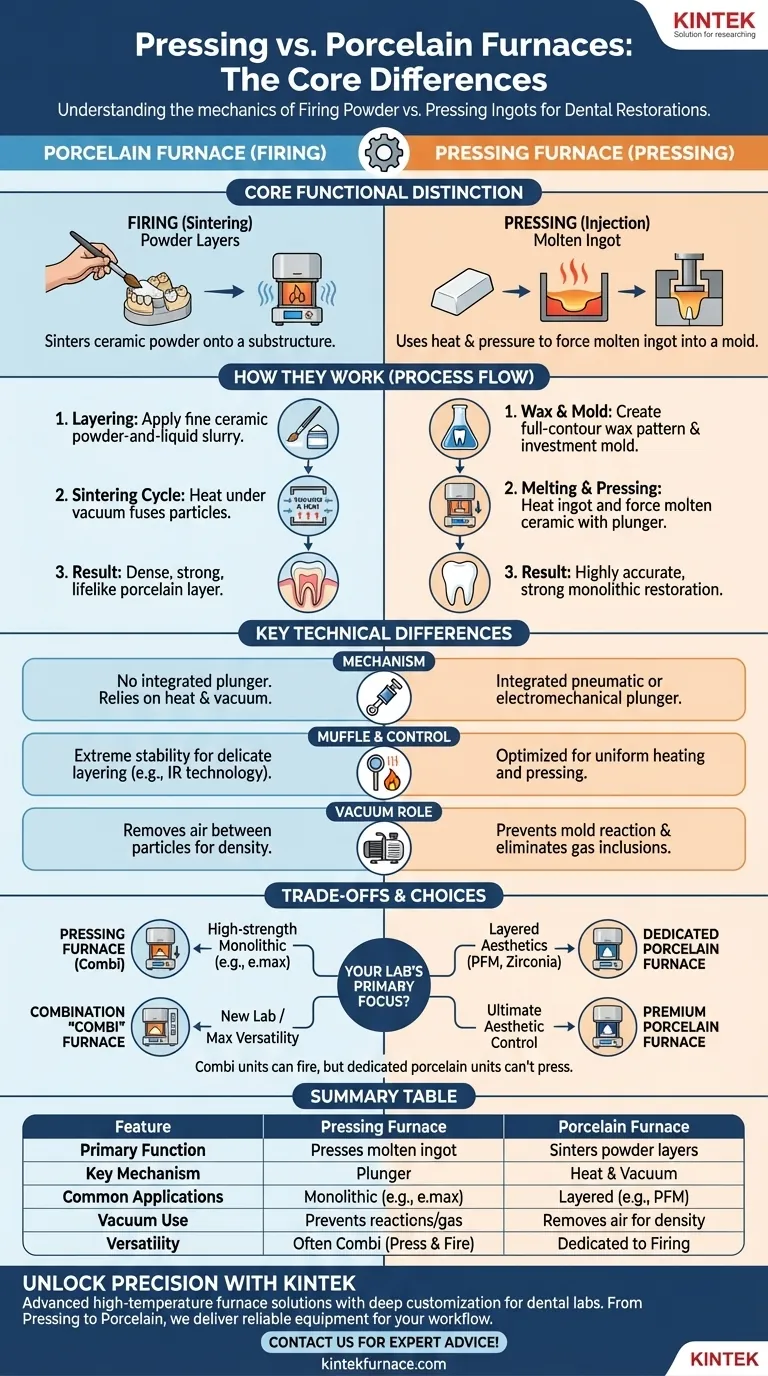

La Distinzione Funzionale Fondamentale: Cottura vs. Pressatura

Per comprendere l'attrezzatura, è necessario prima comprendere i due distinti processi di fabbricazione. Il forno è semplicemente uno strumento costruito per eseguire una o entrambe queste tecniche.

Come Funziona un Forno per Ceramica

Un forno per ceramica viene utilizzato per il metodo tradizionale di costruzione di una restauro. Questo prevede la pittura di strati di una polvere ceramica fine e una sospensione liquida su un materiale di base, come una corona metallica o una struttura in zirconio.

Il forno esegue quindi un ciclo programmato, riscaldando la restauro sotto vuoto. Questo processo, noto come sinterizzazione, fonde le particelle di polvere insieme in uno strato denso, resistente e dall'aspetto naturale di ceramica. L'elemento chiave qui è il controllo preciso della temperatura per ottenere la traslucenza e la tonalità desiderate senza surriscaldamento.

Come Funziona un Forno per Pressatura

Un forno per pressatura viene utilizzato per creare restaurazioni da lingotti ceramici pressabili, come la disilicato di litio (ad esempio, IPS e.max). Il processo inizia con un modello in cera a pieno contorno della restauro finale, che viene quindi incapsulato in uno speciale materiale di investimento per creare uno stampo.

Dopo che la cera è stata bruciata, lo stampo e un lingotto ceramico vengono posti nel forno. Il forno riscalda entrambi finché il lingotto non diventa fuso. Un meccanismo a pistone applica quindi un'alta pressione, forzando la ceramica fusa nella cavità dello stampo. Questo crea una restauro monolitica altamente precisa e resistente.

Differenze Chiave nella Progettazione e Tecnologia

La differenza funzionale tra cottura e pressatura detta ogni aspetto della progettazione del forno, dalle sue parti meccaniche al suo software.

Il Meccanismo di Pressatura

Questa è la differenza fisica più significativa. Un forno per pressatura contiene un azionamento pneumatico o elettromeccanico integrato che muove un pistone per pressare la ceramica. Un forno per ceramica standard non ha un tale meccanismo.

Camera di Combustione (Muffle) e Controllo della Temperatura

Entrambi i forni utilizzano una camera riscaldata, o muffle, per circondare la restauro. Tuttavia, i loro sistemi di controllo sono ottimizzati in modo diverso.

I forni per ceramica spesso richiedono un calore estremamente stabile e uniforme per il delicato lavoro a strati. I modelli avanzati possono utilizzare la tecnologia a infrarossi (IR) per misurare la temperatura esatta della restauro stessa, non solo l'aria nella camera, garantendo una cottura più accurata.

Il Ruolo del Vuoto

Entrambi i forni utilizzano una pompa per vuoto, ma per ragioni leggermente diverse. In un forno per ceramica, il vuoto rimuove l'aria tra le particelle di polvere, prevenendo bolle e creando un materiale finale denso.

In un forno per pressatura, il vuoto impedisce allo stampo di investimento caldo di reagire con la ceramica fusa ed elimina la possibilità di inclusioni di gas che indebolirebbero la restauro finale. I forni moderni ad alte prestazioni di entrambi i tipi sono spesso forni sottovuoto a parete fredda, che utilizzano una camera raffreddata ad acqua per consentire cicli di riscaldamento e raffreddamento molto più rapidi e una superiore uniformità della temperatura.

Forni Combinati "Combi"

Molti forni per pressatura moderni sono in realtà forni combinati (combi). Contengono il meccanismo di pressatura ma possono anche essere programmati per eseguire cicli di sola cottura, consentendo loro di funzionare come un forno per ceramica.

Comprendere i Compromessi

La scelta dell'attrezzatura giusta richiede la comprensione dei limiti e della versatilità di ciascun tipo. È qui che la maggior parte dei laboratori prende le proprie decisioni chiave di investimento.

Non È Possibile Pressare in un Forno per Ceramica

Questa è una limitazione non negoziabile. Senza il meccanismo a pistone integrato, un forno per ceramica semplicemente non può eseguire la funzione di pressatura. Non ci sono soluzioni alternative.

È Possibile Cuocere la Ceramica nella Maggior Parte dei Forni per Pressatura

La maggior parte dei forni per pressatura contemporanei è venduta come unità combi, capace di eseguire complessi programmi di cottura. Ciò li rende strumenti eccezionalmente versatili, specialmente per i laboratori con spazio o budget limitati.

Tuttavia, per i laboratori focalizzati esclusivamente su restaurazioni stratificate estetiche di altissimo livello, un forno per ceramica dedicato potrebbe essere ancora preferito. Queste unità specializzate sono ottimizzate per un compito e possono offrire un controllo della temperatura superiore o caratteristiche adattate specificamente alla stratificazione.

Implicazioni di Costo e Flusso di Lavoro

Un forno combi è un investimento iniziale maggiore rispetto a un forno per ceramica autonomo, ma è meno costoso che acquistare due macchine separate. Per un laboratorio ad alto volume, avere forni separati e dedicati per la pressatura e la cottura può semplificare il flusso di lavoro, poiché entrambi i processi possono essere eseguiti simultaneamente senza creare un collo di bottiglia.

Fare la Scelta Giusta per il Tuo Laboratorio

La tua decisione dovrebbe basarsi sul tipo principale di lavoro prodotto dal tuo laboratorio.

- Se il tuo obiettivo principale sono le restaurazioni monolitiche ad alta resistenza (ad esempio, corone e.max, faccette, intarsi): Un forno per pressatura (probabilmente un'unità combi) è assolutamente essenziale.

- Se il tuo obiettivo principale sono corone in ceramica fusa su metallo (PFM) o corone stratificate in zirconio: Un forno per ceramica di alta qualità è il tuo cavallo di battaglia e un forno per pressatura non è necessario per questo flusso di lavoro.

- Se sei un nuovo laboratorio o desideri la massima versatilità in un ingombro ridotto: Un forno combinato per pressatura e ceramica è l'investimento più logico ed efficiente.

- Se il tuo obiettivo è il massimo controllo estetico per casi anteriori complessi: Un forno per ceramica dedicato di fascia alta con caratteristiche avanzate come il sensore di temperatura a infrarossi fornirà la massima precisione.

In definitiva, comprendere la differenza fondamentale tra la cottura della polvere e la pressatura di un lingotto ti consente di selezionare la tecnologia precisa necessaria per ottenere i risultati clinici desiderati.

Tabella Riassuntiva:

| Caratteristica | Forno per Pressatura | Forno per Ceramica |

|---|---|---|

| Funzione Principale | Pressa lingotti ceramici fusi in stampi | Sinterizza strati di polvere ceramica su sottostrutture |

| Meccanismo Chiave | Pistone pneumatico o elettromeccanico | Nessun meccanismo di pressatura; si basa su calore e vuoto |

| Applicazioni Comuni | Restaurazioni monolitiche (es. corone e.max) | Restaurazioni stratificate (es. corone PFM, zirconio) |

| Uso del Vuoto | Previene reazioni dello stampo e inclusioni di gas | Rimuove l'aria per un materiale denso e senza bolle |

| Versatilità | Spesso un'unità combi sia per pressatura che per cottura | Dedicato alla cottura; non può pressare |

Sblocca la Precisione nel Tuo Laboratorio Odontotecnico con KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce ai laboratori diversi soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di un forno per pressatura per restaurazioni monolitiche o di un forno per ceramica per estetica stratificata, forniamo attrezzature affidabili e su misura per migliorare il tuo flusso di lavoro e i risultati.

Pronto ad elevare le capacità del tuo laboratorio odontotecnico? Contattaci oggi per una consulenza esperta e soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno a sinterizzazione per pressatura a caldo (HPS)? Migliorare la densità e la resistenza della ceramica SiC/YAG

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Come fa il meccanismo di pressatura a caldo a migliorare la densità di TiB2-TiN? Ottenere una durezza superiore nei materiali per utensili

- Quali sono i requisiti di configurazione dello stampo per la sinterizzazione di polveri non conduttive in FAST? Guida alla configurazione esperta

- Come influisce il controllo della temperatura a 950°C sui compositi SiC/Cu-Al2O3? Ottimizzare la sinterizzazione per un'elevata resistenza