Nel contesto del PECVD, la differenza principale tra plasmi accoppiati capacitivamente (CCP) e induttivamente (ICP) risiede nel modo in cui l'energia viene erogata al gas di processo. Il Plasma Accoppiato Capacitivamente (CCP) utilizza un campo elettrico generato tra due elettrodi interni, simile a un condensatore. Al contrario, il Plasma Accoppiato Induttivamente (ICP) utilizza un campo magnetico generato da una bobina esterna per indurre una corrente elettrica all'interno del gas, in modo simile a un trasformatore.

La scelta tra CCP e ICP è un compromesso fondamentale tra semplicità e prestazioni. Il CCP offre un design più semplice e comune, mentre l'ICP fornisce un plasma più denso e puro che consente film di qualità superiore e tassi di deposizione più rapidi.

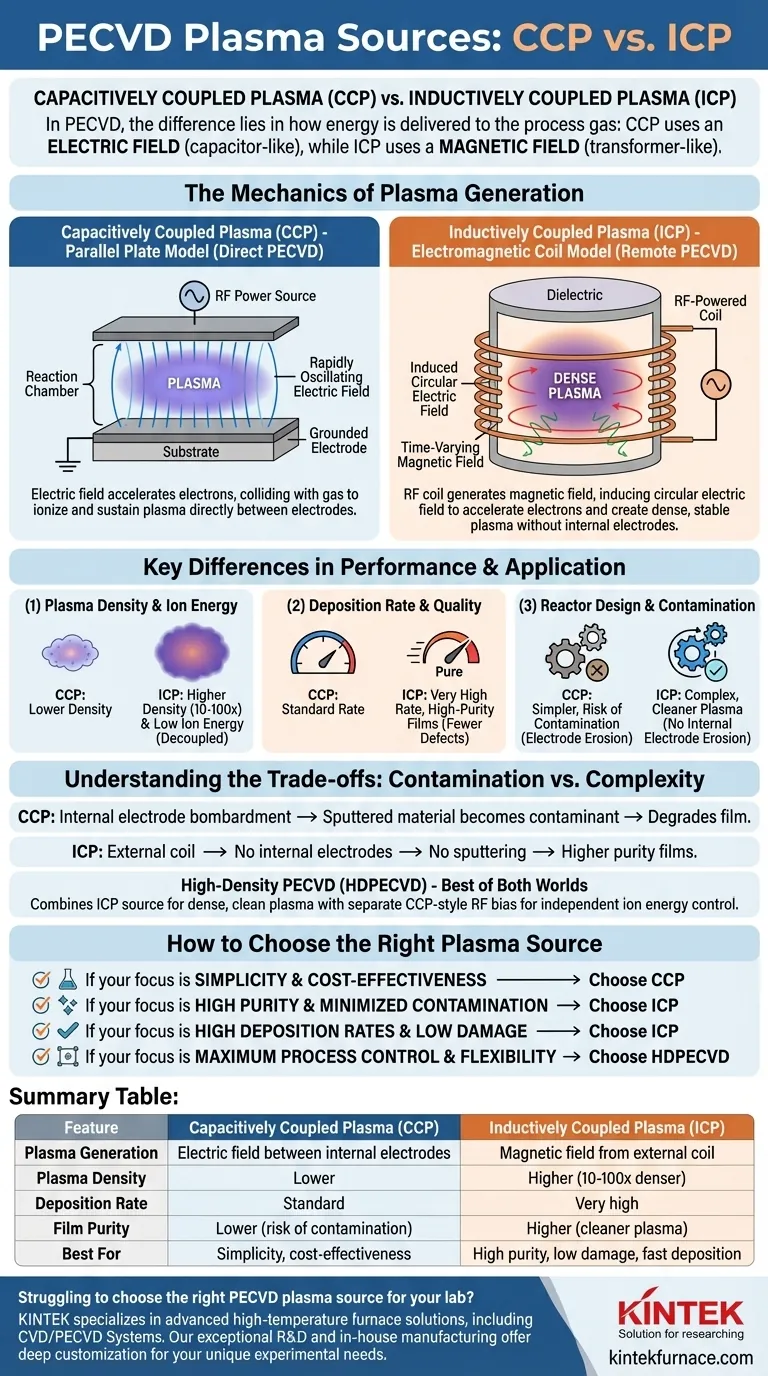

La meccanica della generazione del plasma

Per scegliere il metodo giusto, è necessario prima comprendere come ciascuno energizza un gas allo stato di plasma. Il meccanismo influisce direttamente sulle proprietà del film risultante.

Plasma Accoppiato Capacitivamente (CCP): Il modello a piastre parallele

Un reattore CCP è il design più comune nel PECVD, spesso definito sistema PECVD diretto. Funziona utilizzando due piastre metalliche parallele, o elettrodi, all'interno della camera di reazione.

Un elettrodo è messo a terra, mentre l'altro è collegato a una sorgente di alimentazione a radiofrequenza (RF). Questo crea un campo elettrico rapidamente oscillante tra le piastre.

Questo campo accelera gli elettroni liberi nel gas, facendoli collidere e ionizzare le molecole di gas, avviando e sostenendo il plasma direttamente tra gli elettrodi dove si trova il substrato.

Plasma Accoppiato Induttivamente (ICP): Il modello a bobina elettromagnetica

Un reattore ICP presenta tipicamente una bobina alimentata a RF avvolta attorno a una parte dielettrica (non conduttiva) della camera. Questo design è spesso definito sistema PECVD remoto perché la sorgente di alimentazione è esterna alla camera.

La corrente RF che scorre attraverso la bobina genera un campo magnetico variabile nel tempo. Questo campo magnetico, a sua volta, induce un campo elettrico circolare all'interno della camera.

Questo campo elettrico indotto accelera gli elettroni e crea un plasma molto denso e stabile senza elettrodi interni.

Differenze chiave nelle prestazioni e nell'applicazione

Le differenze fisiche nel modo in cui sono costruiti i sistemi CCP e ICP portano a significative variazioni nelle prestazioni, rendendo ciascuno adatto a obiettivi diversi.

Densità del plasma ed energia degli ioni

L'ICP genera un plasma significativamente più denso (da 10 a 100 volte più denso) rispetto al CCP. Ciò significa che ci sono molte più ioni, elettroni e specie chimiche reattive disponibili per il processo di deposizione.

Cruciale è che l'ICP può creare questo plasma ad alta densità a bassa energia ionica. Questo disaccoppia la densità del plasma dall'energia degli ioni che colpiscono il substrato, il che è un grande vantaggio.

Tasso e qualità di deposizione

L'alta densità di specie reattive in un sistema ICP consente tassi di deposizione molto elevati, rendendolo ideale per ambienti di produzione di massa come la produzione di celle solari.

Poiché gli elettrodi sono esterni alla camera, i sistemi ICP producono un plasma più pulito. Ciò si traduce in film di purezza superiore con meno difetti.

Design del reattore e contaminazione

I sistemi CCP sono meccanicamente più semplici e più comuni. Tuttavia, l'elettrodo alimentato interno è a diretto contatto con il plasma.

I sistemi ICP sono più complessi, ma il loro design a bobina esterna separa fisicamente la sorgente di alimentazione dal plasma.

Comprendere i compromessi

Il compromesso più critico tra questi due metodi è l'equilibrio tra contaminazione e complessità.

Il problema della contaminazione nel CCP

In un sistema CCP, gli ioni dal plasma vengono accelerati verso l'elettrodo alimentato. Questo bombardamento può provocare il sputtering (erosione) di materiale dall'elettrodo stesso.

Questo materiale sputtering diventa un contaminante, che può essere incorporato nel film in crescita, degradandone le proprietà elettriche o ottiche.

Il vantaggio del plasma "più pulito" dell'ICP

Poiché la fonte di energia di un ICP è una bobina esterna, non ci sono elettrodi all'interno della camera da erodere.

Questa eliminazione completa dello sputtering dell'elettrodo è il motivo principale per cui l'ICP è noto per produrre film di purezza superiore ed è il metodo preferito quando il controllo della contaminazione è fondamentale.

PECVD ad alta densità (HDPECVD): Il meglio di entrambi i mondi

I sistemi avanzati, noti come PECVD a plasma ad alta densità (HDPECVD), spesso combinano entrambe le tecniche.

Viene utilizzata una sorgente ICP per generare un plasma pulito e ad alta densità per una deposizione rapida. Contemporaneamente, viene applicato un bias RF separato al supporto del substrato utilizzando una configurazione simile al CCP per controllare indipendentemente l'energia degli ioni che bombardano il film, offrendo il massimo controllo del processo.

Come scegliere la sorgente di plasma giusta

La tua scelta dipende interamente dalle priorità specifiche del tuo progetto in termini di qualità del film, produttività e costo.

- Se la tua priorità principale è la semplicità e l'economicità per applicazioni generiche: CCP è la scelta consolidata, diretta e più comune.

- Se la tua priorità principale è l'alta purezza del film e la minimizzazione della contaminazione: ICP è l'opzione superiore grazie al suo design con elettrodo esterno, senza contatto.

- Se la tua priorità principale è raggiungere alti tassi di deposizione con basso danno al substrato: il plasma ad alta densità e a bassa energia ionica dell'ICP è ideale per la produzione di massa efficiente.

- Se la tua priorità principale è il massimo controllo del processo e le prestazioni: un sistema ibrido HDPECVD che combina una sorgente ICP con un bias in stile CCP offre la massima flessibilità.

In definitiva, comprendere il meccanismo di generazione del plasma ti consente di controllare le proprietà fondamentali del tuo materiale depositato.

Tabella riassuntiva:

| Caratteristica | Plasma Accoppiato Capacitivamente (CCP) | Plasma Accoppiato Induttivamente (ICP) |

|---|---|---|

| Generazione del Plasma | Campo elettrico tra elettrodi interni | Campo magnetico da bobina esterna |

| Densità del Plasma | Inferiore | Superiore (10-100 volte più denso) |

| Tasso di Deposizione | Standard | Molto alto |

| Purezza del Film | Inferiore (rischio di contaminazione) | Superiore (plasma più pulito) |

| Ideale per | Semplicità, convenienza | Alta purezza, basso danno, deposizione rapida |

Hai difficoltà a scegliere la giusta sorgente di plasma PECVD per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche, sia che richiediate la semplicità del CCP o i vantaggi ad alte prestazioni dell'ICP per una qualità superiore del film e tassi di deposizione più rapidi. Contattateci oggi per discutere come le nostre soluzioni su misura possano migliorare i risultati della vostra ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura