In breve, i principali vantaggi degli elementi riscaldanti in carburo di silicio (SiC) sono la loro capacità di operare a temperature estremamente elevate, la loro durata superiore e la loro eccezionale resistenza alla corrosione chimica, all'ossidazione e allo shock termico. Queste caratteristiche li rendono unicamente adatti per processi industriali esigenti dove gli elementi metallici tradizionali fallirebbero rapidamente.

Mentre gli elementi riscaldanti in metallo sono sufficienti per molte applicazioni, il carburo di silicio rappresenta un significativo passo avanti nella scienza dei materiali. Permette operazioni in ambienti a calore estremo e chimicamente aggressivi, ma queste prestazioni superiori richiedono una chiara comprensione dei suoi costi di ciclo di vita unici e delle sue esigenze operative.

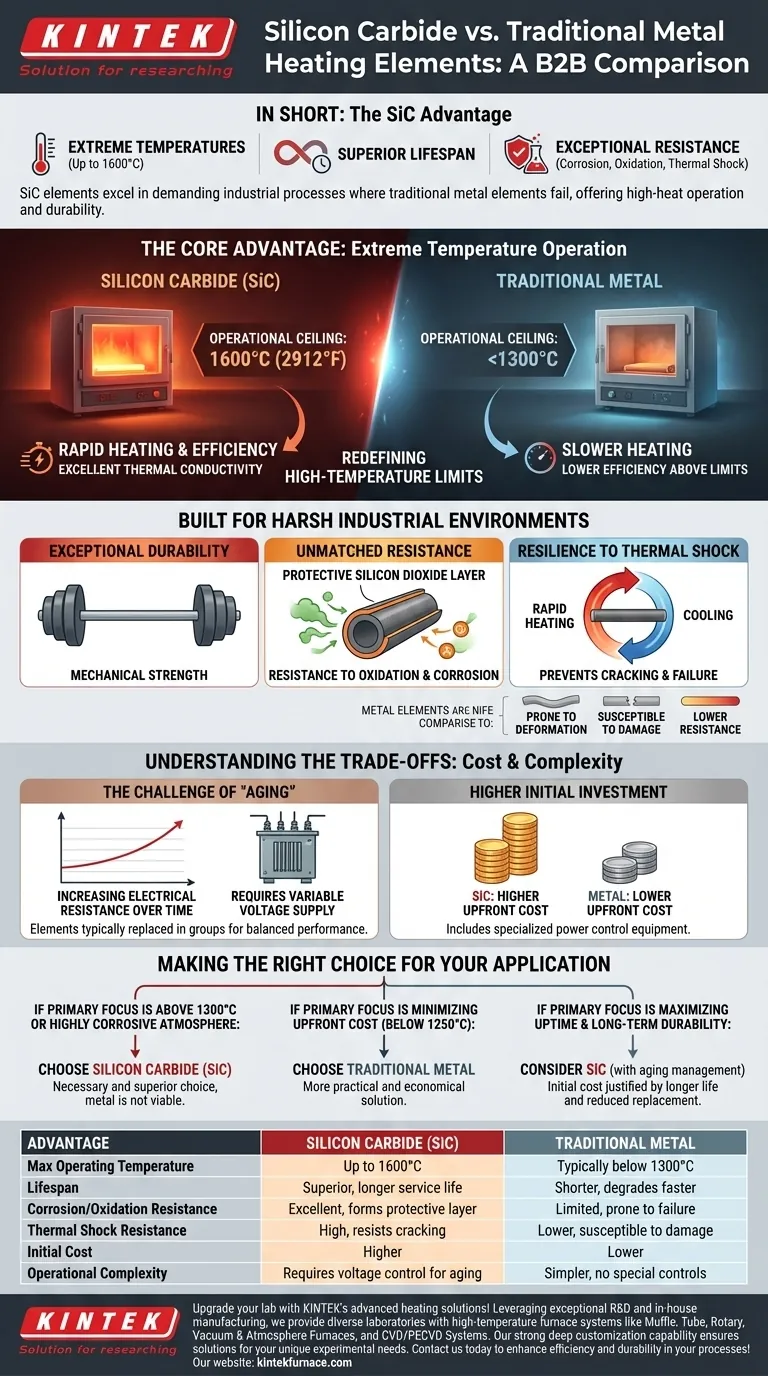

Il Vantaggio Principale: Funzionamento a Temperature Estreme

La differenza fondamentale tra gli elementi in SiC e quelli metallici è il loro limite operativo. Il SiC è stato progettato specificamente per superare le limitazioni delle leghe metalliche in ambienti ad alto calore.

Ridefinire i Limiti delle Alte Temperature

Gli elementi in carburo di silicio possono operare a temperature del forno fino a 1600°C (2912°F). Questo è significativamente più alto delle temperature massime anche per i migliori elementi riscaldanti metallici, che tipicamente falliscono o si degradano rapidamente sopra i 1300°C.

Riscaldamento Rapido ed Efficienza

Il SiC mostra un'eccellente conduttività termica, permettendogli di raggiungere la temperatura target molto rapidamente. Questa capacità di riscaldamento rapido può ridurre i tempi del ciclo di processo e diminuire il consumo energetico complessivo, contribuendo a una maggiore efficienza operativa e sostenibilità industriale.

Costruito per Ambienti Industriali Ostili

Oltre al solo calore, i forni industriali spesso implicano atmosfere corrosive e rapidi cambiamenti di temperatura. Gli elementi in SiC sono strutturalmente e chimicamente più robusti delle loro controparti metalliche in queste condizioni.

Eccezionale Durata e Resistenza Meccanica

Gli elementi in SiC possiedono un'eccezionale resistenza meccanica, anche a temperature estreme. Questo li rende molto meno soggetti a rotture o deformazioni, riducendo la necessità di sostituzioni frequenti e i tempi di inattività per la manutenzione associati.

Resistenza Ineguagliabile all'Ossidazione e alla Corrosione

Durante il funzionamento, un elemento in carburo di silicio forma uno strato protettivo superficiale di biossido di silicio. Questo film fornisce una resistenza superiore all'ossidazione e alla corrosione chimica, prolungando la vita utile dell'elemento in atmosfere aggressive del forno.

Resilienza allo Shock Termico

I processi industriali spesso comportano cicli rapidi di riscaldamento e raffreddamento. Le proprietà del materiale del SiC gli conferiscono un'eccellente resistenza allo shock termico, prevenendo la fessurazione e il cedimento che possono verificarsi con materiali meno resilienti sotto tale stress.

Comprendere i Compromessi: Costo e Complessità

Le prestazioni superiori degli elementi in SiC comportano considerazioni specifiche che sono fondamentali per prendere una decisione informata. Non sono un sostituto universale degli elementi metallici.

La Sfida dell'"Invecchiamento"

La caratteristica operativa più significativa del SiC è l'invecchiamento. Durante la sua vita utile, la resistenza elettrica di un elemento in SiC aumenta gradualmente. Ciò richiede un alimentatore con un'uscita di tensione variabile (spesso un trasformatore a prese multiple) per mantenere una fornitura di energia costante.

Questo processo di invecchiamento significa anche che gli elementi vengono tipicamente sostituiti in gruppi per mantenere prestazioni bilanciate, a differenza degli elementi metallici che possono spesso essere sostituiti individualmente.

Investimento Iniziale Più Elevato

Gli elementi in carburo di silicio sono più costosi rispetto agli elementi metallici tradizionali su base unitaria. Inoltre, la necessità di apparecchiature specializzate per il controllo dell'energia aumenta la spesa in conto capitale iniziale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della corretta tecnologia degli elementi riscaldanti è un compromesso tra i requisiti di prestazione, la complessità operativa e il budget.

- Se il tuo obiettivo principale è operare sopra i 1300°C o in un'atmosfera altamente corrosiva: Il carburo di silicio è la scelta necessaria e superiore, poiché gli elementi metallici non sono praticabili.

- Se il tuo obiettivo principale è minimizzare il costo iniziale per un processo a bassa temperatura (sotto i 1250°C): Gli elementi metallici tradizionali rimangono la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è massimizzare il tempo di attività e la durabilità a lungo termine: Il costo iniziale del SiC può essere giustificato dalla sua maggiore durata e dalla ridotta frequenza di sostituzione, a condizione che tu disponga dei sistemi per gestire il suo invecchiamento.

In definitiva, scegliere il SiC è un investimento in capacità ad alte prestazioni per applicazioni in cui i materiali standard semplicemente non sono un'opzione.

Tabella Riepilogativa:

| Vantaggio | Carburo di Silicio (SiC) | Metallo Tradizionale |

|---|---|---|

| Temperatura Massima di Funzionamento | Fino a 1600°C | Tipicamente sotto i 1300°C |

| Durata | Superiore, vita utile più lunga | Più breve, si degrada più velocemente |

| Resistenza alla Corrosione/Ossidazione | Eccellente, forma uno strato protettivo | Limitata, soggetta a cedimenti |

| Resistenza allo Shock Termico | Elevata, resiste alla fessurazione | Inferiore, suscettibile ai danni |

| Costo Iniziale | Più alto | Più basso |

| Complessità Operativa | Richiede controllo della tensione per l'invecchiamento | Più semplice, nessun controllo speciale |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la durata dei tuoi processi!

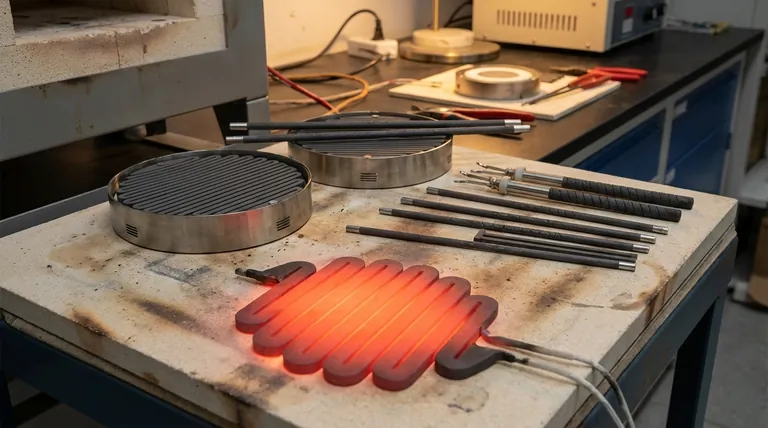

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura