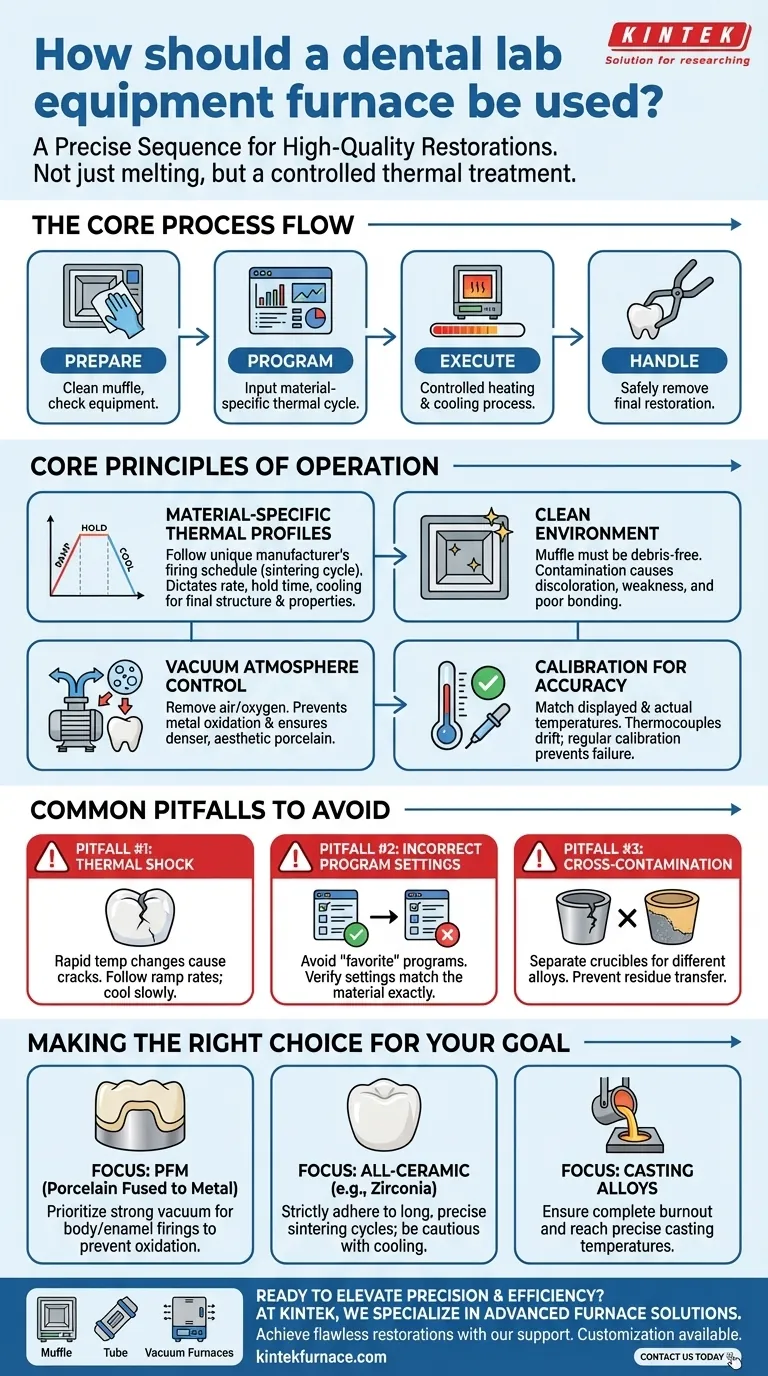

In sostanza, l'utilizzo di un forno da laboratorio dentale comporta una sequenza precisa di passaggi: preparazione del forno, programmazione accurata del ciclo termico richiesto per il materiale specifico, esecuzione del processo di riscaldamento e raffreddamento in condizioni controllate e manipolazione sicura del restauro finale. Non si tratta semplicemente di un processo di fusione, ma di un trattamento termico altamente controllato essenziale per ottenere le proprietà fisiche ed estetiche desiderate delle protesi dentali.

La chiave per un'operazione di successo del forno è capire che non si sta semplicemente riscaldando un materiale, ma gestendo meticolosamente un profilo termico. Ogni fase, dal raggiungimento della temperatura al tempo di mantenimento e al raffreddamento controllato, è fondamentale per garantire l'integrità, la forza e l'adattamento della corona, del ponte o dell'impianto dentale finale.

I Principi Fondamentali del Funzionamento del Forno

Un forno dentale è più di un forno; è uno strumento di precisione. Per usarlo efficacemente, è necessario padroneggiare i principi che regolano la sua funzione e influenzano la qualità del tuo lavoro.

Profili Termici Specifici per Materiali

Ogni materiale dentale, che sia porcellana, zirconia o una lega metallica, ha una "ricetta" termica unica fornita dal suo produttore. Questo "programma di cottura" o "ciclo di sinterizzazione" detta l'esatta velocità di aumento della temperatura, le temperature specifiche da mantenere, la durata di ogni mantenimento e la velocità di raffreddamento.

Deviare da questo profilo è una causa primaria di fallimento. Esso determina la struttura cristallina finale del materiale, che ne determina la forza, il colore e la traslucenza.

Il Ruolo Critico di un Ambiente Pulito

La muffola del tuo forno (la camera di riscaldamento) deve essere completamente priva di detriti e contaminanti prima di ogni ciclo. Qualsiasi particella estranea, dalla polvere di materiale di investimento ai residui di ossidi metallici di una precedente cottura, può incastonarsi in un restauro.

Questa contaminazione può causare scolorimento, creare punti di debolezza o compromettere il legame tra la porcellana e una sottostruttura metallica. La pulizia regolare è un passaggio non negoziabile per il controllo di qualità.

Ottenere il Controllo dell'Atmosfera con il Vuoto

Molti forni dentali moderni utilizzano una pompa per il vuoto. Lo scopo di creare il vuoto durante un ciclo di cottura ceramica è rimuovere l'aria dalla camera, il che realizza due cose.

In primo luogo, elimina l'ossigeno, prevenendo l'ossidazione delle strutture metalliche e garantendo un legame forte e pulito con la porcellana. In secondo luogo, rimuove l'aria intrappolata all'interno delle particelle di porcellana, risultando in un restauro finale più denso, meno poroso e più estetico.

Calibrazione per la Precisione della Temperatura

La temperatura visualizzata sul tuo forno deve corrispondere alla temperatura effettiva all'interno della muffola. Nel tempo, le termocoppie (i sensori di temperatura del forno) possono andare fuori calibrazione, portando a letture imprecise.

La calibrazione regolare del forno utilizzando un kit di calibrazione certificato è essenziale. Anche una cottura di soli 10-15 gradi fuori dalla temperatura raccomandata può rovinare una ceramica sofisticata, portando a un risultato debole, opaco o vetroso.

Comprendere le Insidie Comuni

Sapere cosa può andare storto è tanto importante quanto conoscere la procedura corretta. Evitare questi errori comuni farà risparmiare tempo, materiali e costi significativi.

Insidia #1: Shock Termico

Lo shock termico è lo stress indotto in un materiale da un rapido cambiamento di temperatura. È la causa principale di crepe nelle ceramiche dentali.

Ciò si verifica quando un restauro viene riscaldato o raffreddato troppo rapidamente. Segui sempre le velocità di riscaldamento consigliate dal produttore e lascia che i restauri si raffreddino lentamente, spesso aprendo la porta del forno a fasi.

Insidia #2: Impostazioni del Programma Errate

Affidarsi a un programma "preferito" per tutti i materiali è una ricetta per il fallimento. Usare un ciclo di sinterizzazione della zirconia per una pressatura di disilicato di litio (e.max), ad esempio, distruggerebbe completamente il materiale.

Verifica sempre che il programma selezionato corrisponda perfettamente al materiale con cui stai lavorando. Ricontrollare i parametri prima di premere "start" è un'abitudine cruciale.

Insidia #3: Contaminazione Incrociata

Se utilizzi il tuo forno sia per la fusione di leghe nobili/preziose che di leghe non preziose, devi avere crogioli separati e fare attenzione a decontaminare la muffola. Tracce di elementi da metalli non preziosi possono contaminare una lega altamente nobile, influenzandone le proprietà e la biocompatibilità.

Lo stesso principio si applica alle ceramiche; non posizionare mai un restauro direttamente su una superficie che potrebbe avere residui di un diverso tipo di materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo flusso di lavoro specifico dipende interamente dal materiale e dal risultato desiderato. Aderisci innanzitutto alle istruzioni del produttore per il materiale e usa questi principi come guida.

- Se il tuo focus principale è la porcellana fusa al metallo (PFM): dai priorità a un forte vuoto durante le cotture del corpo e dello smalto per prevenire l'ossidazione e garantire una ceramica densa e dall'aspetto vitale.

- Se il tuo focus principale sono i restauri interamente in ceramica (es. Zirconia): aderisci rigorosamente ai cicli di sinterizzazione lunghi e precisi e sii estremamente cauto sulla velocità di raffreddamento per prevenire shock termici e micro-crepe.

- Se il tuo focus principale è la fusione di leghe metalliche: assicurati che il forno di preriscaldo abbia eliminato completamente tutta la cera dallo stampo di investimento prima della fusione, e che tu raggiunga la precisa temperatura di fusione per la lega specifica per garantire una fusione completa e accurata.

Padroneggiare il tuo forno dentale è la chiave per produrre restauri consistenti e di alta qualità che definiscono la reputazione del tuo laboratorio.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Profili Termici | Seguire programmi specifici per materiale per temperatura, tempi di mantenimento e velocità di raffreddamento. |

| Ambiente Pulito | Mantenere la muffola priva di detriti per prevenire contaminazioni e scolorimento. |

| Controllo del Vuoto | Utilizzare il vuoto per rimuovere ossigeno e aria per prevenire l'ossidazione e ottenere restauri più densi. |

| Calibrazione | Calibrare regolarmente i sensori di temperatura per la precisione ed evitare il fallimento del materiale. |

| Insidie Comuni | Evitare shock termico, impostazioni errate e contaminazione incrociata per risultati migliori. |

Pronto a elevare la precisione e l'efficienza del tuo laboratorio dentale? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentali. La nostra esperienza in R&S e la produzione interna garantiscono attrezzature affidabili come Forni a Muffola, a Tubo e Sotto Vuoto, con una profonda personalizzazione per soddisfare le tue esigenze uniche. Ottieni restauri impeccabili con il nostro supporto—contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti