In breve, il controllo della temperatura in un forno per trattamenti termici sottovuoto è ottenuto tramite un sistema a circuito chiuso. Sensori ad alta precisione chiamati termocoppie misurano costantemente la temperatura all'interno della camera, e un avanzato sistema di controllo utilizza questi dati per regolare con precisione la potenza fornita agli elementi riscaldanti, assicurando che la temperatura target sia mantenuta con eccezionale accuratezza e uniformità.

La sfida principale nel trattamento termico sottovuoto non è solo raggiungere una temperatura specifica, ma ottenerla in modo uniforme su tutto il pezzo senza contaminazioni. Ciò richiede una sofisticata sinergia tra l'ambiente sottovuoto, che previene l'ossidazione, e un sistema di controllo elettronico che gestisce l'intero ciclo termico—dal riscaldamento al raffreddamento—con estrema precisione.

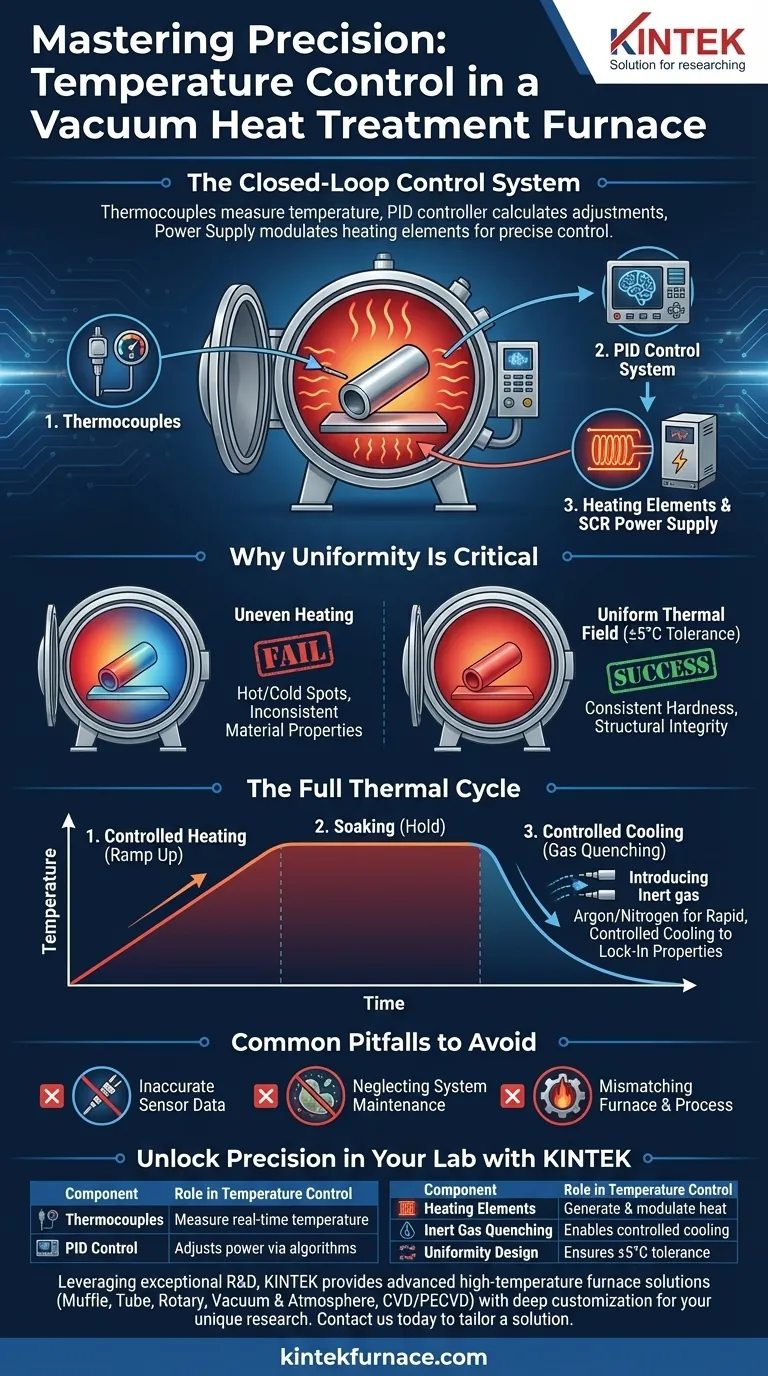

I Componenti Chiave del Controllo della Temperatura

Il controllo della temperatura di un forno sottovuoto è un processo attivo e intelligente. Si basa su tre componenti chiave che lavorano in costante comunicazione per gestire l'energia all'interno del sistema.

Il Sensore: Le Termocoppie

Le termocoppie sono gli "occhi" del sistema. Questi robusti sensori sono posizionati strategicamente all'interno della zona calda del forno per fornire letture della temperatura in tempo reale.

La loro precisione e il loro posizionamento sono fondamentali. Il sistema di controllo è buono solo quanto i dati che riceve da questi sensori.

Il Cervello: Sistemi di Controllo Avanzati (PID)

Il pannello di controllo del forno è il suo cervello. Tipicamente utilizza un controller PID (Proporzionale-Integrale-Derivativo), un algoritmo sofisticato che fa più che semplicemente accendere e spegnere il riscaldamento.

Un controller PID calcola costantemente l'errore tra la temperatura desiderata (setpoint) e la temperatura effettiva, regolando la potenza non solo per correggere le deviazioni attuali ma anche per anticipare e prevenire quelle future. Questo assicura un ambiente termico altamente stabile.

Il Muscolo: Elementi Riscaldanti e Alimentazione

Gli elementi riscaldanti sono i componenti che generano il calore. Il sistema di controllo modula l'energia che ricevono tramite un dispositivo come un alimentatore SCR (Silicon-Controlled Rectifier).

Ciò consente regolazioni incredibilmente fini e continue della potenza in uscita, evitando le fluttuazioni grossolane del semplice controllo on/off e permettendo rampe e mantenimenti di temperatura fluidi e precisi.

Perché l'Uniformità è Critica Quanto l'Accuratezza

Raggiungere la temperatura corretta è solo metà della battaglia. Se quella temperatura non è costante in tutta la zona di riscaldamento, il trattamento fallirà.

Il Problema dei Punti Caldi e Freddi

Un riscaldamento non uniforme significa che diverse parti di un componente subiscono trasformazioni metallurgiche diverse. Ciò si traduce in durezza, fragilità o sollecitazioni interne incoerenti, compromettendo l'integrità del prodotto finale.

Raggiungere un Campo Termico Uniforme

I forni sottovuoto sono progettati per fornire un campo di temperatura altamente uniforme, spesso con una tolleranza stretta come +/- 5°C su un grande volume.

Ciò si ottiene attraverso un'attenta progettazione della disposizione degli elementi riscaldanti e l'uso di sistemi di controllo in grado di gestire zone di riscaldamento singole o multiple per garantire che la radiazione termica uniforme raggiunga l'intero pezzo.

Il Ciclo Termico Completo: Riscaldamento e Raffreddamento

Un controllo efficace della temperatura gestisce l'intero processo, dalla fase iniziale di riscaldamento alla fase finale di raffreddamento. Ogni fase è fondamentale per ottenere le proprietà del materiale desiderate.

Riscaldamento e Mantenimento Controllati

Il sistema di controllo gestisce la velocità di aumento della temperatura (la rampa) per prevenire lo shock termico del materiale. Mantiene quindi il materiale a una temperatura specifica (il mantenimento) per una durata precisa per consentire l'insorgere delle modifiche metallurgiche desiderate.

Raffreddamento Controllato (Tempra)

La fase di raffreddamento è altrettanto importante quanto la fase di riscaldamento. La velocità di raffreddamento determina la microstruttura finale e le proprietà del materiale.

Per ottenere un raffreddamento rapido e controllato, il forno riempie la camera a vuoto con un gas inerte ad alta purezza, come argon o azoto. Questo gas trasferisce il calore lontano dal pezzo in un processo noto come tempra a gas, "fissando" le proprietà sviluppate durante il mantenimento termico.

Errori Comuni da Evitare

Anche il forno più avanzato si basa su un funzionamento e una manutenzione adeguati. Trascurare questi fattori può compromettere la precisione del sistema.

Dati del Sensore Imprecisi

L'accuratezza di una termocoppia può degradare nel tempo o se è posizionata in modo errato. Una lettura del sensore dal bordo della camera potrebbe non rappresentare la vera temperatura del pezzo al centro. Calibrazione e verifica regolari sono essenziali.

Trascurare la Manutenzione del Sistema

Le prestazioni di un forno sottovuoto sono direttamente legate alle sue condizioni. Una camera contaminata, guarnizioni che perdono o elementi riscaldanti che invecchiano degraderanno l'uniformità e il controllo della temperatura.

Un rigoroso programma di manutenzione per la pulizia della camera, il controllo delle guarnizioni e l'ispezione degli elementi riscaldanti è indispensabile per risultati affidabili e ripetibili.

Mancata Corrispondenza tra Forno e Processo

I forni sono progettati per intervalli di temperatura specifici, come 1300°C o 1650°C. Tentare di eseguire un processo che supera la temperatura massima nominale o le specifiche di uniformità di un forno porterà a danni all'attrezzatura e a pezzi difettosi.

Applicare Questo al Tuo Processo

Il tuo obiettivo specifico determina quale aspetto del controllo della temperatura dovresti privilegiare.

- Se il tuo obiettivo principale è la ripetibilità del processo: la chiave è un sistema con un controllo PID stretto, una regolazione della potenza SCR e specifiche di uniformità della temperatura documentate.

- Se il tuo obiettivo principale è il trattamento di parti grandi o complesse: dai la priorità ai forni con zone di riscaldamento multiple, controllate indipendentemente, per garantire un campo termico uniforme su tutto il carico di lavoro.

- Se il tuo obiettivo principale è l'affidabilità operativa: un rigoroso programma di manutenzione preventiva per termocoppie, guarnizioni ed elementi riscaldanti è il fattore più critico per il successo a lungo termine.

Comprendere questi principi di controllo trasforma il forno da un semplice forno a uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Componente | Ruolo nel Controllo della Temperatura |

|---|---|

| Termocoppie | Misurano la temperatura in tempo reale con alta precisione |

| Sistema di Controllo PID | Regola la potenza utilizzando algoritmi per cicli termici stabili |

| Elementi Riscaldanti & Alimentazione | Generano e modulano il calore per una distribuzione uniforme |

| Tempra a Gas Inerte | Consente un raffreddamento controllato per le proprietà dei materiali |

| Design per l'Uniformità | Garantisce una tolleranza di +/- 5°C all'interno della camera |

Sblocca la Precisione nel Tuo Laboratorio con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu abbia bisogno di una maggiore ripetibilità del processo, di un riscaldamento uniforme per parti complesse o di prestazioni affidabili a lungo termine, la nostra esperienza nel controllo della temperatura garantisce risultati ottimali. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue specifiche sfide di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori