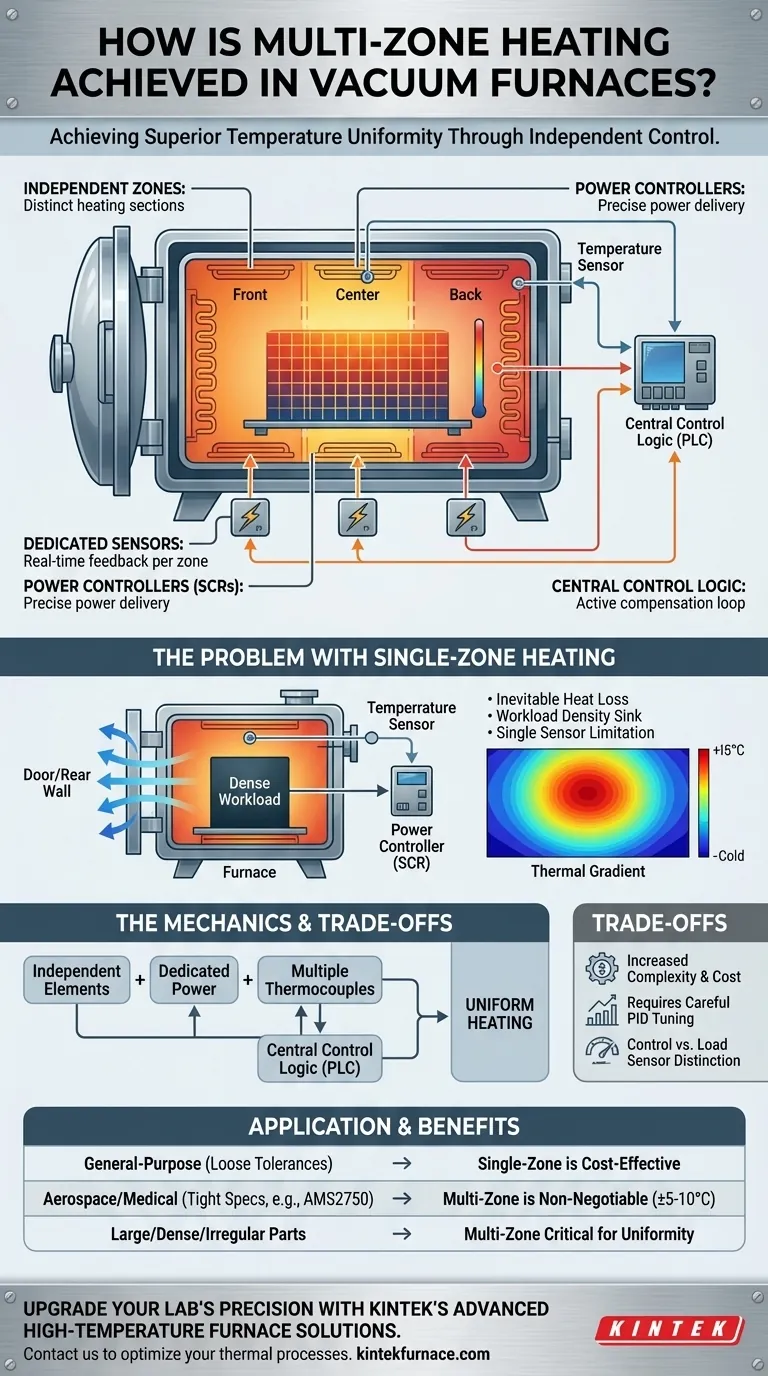

In sintesi, il riscaldamento multizona in un forno a vuoto si ottiene dividendo gli elementi riscaldanti del forno in sezioni distinte e controllate indipendentemente, o "zone". Ogni zona è dotata di un proprio alimentatore e di un sensore di temperatura dedicato (termocoppia). Un sofisticato sistema di controllo eroga quindi diverse quantità di potenza a ciascuna zona, compensando attivamente le variazioni di temperatura e garantendo che l'intero carico si riscaldi uniformemente.

Il riscaldamento multizona non consiste solo nell'aggiungere più riscaldatori; è una strategia di controllo. Gestendo indipendentemente la potenza alle diverse sezioni del forno, corregge attivamente le inevitabili perdite di calore e le variazioni nel carico di lavoro, raggiungendo un livello di uniformità della temperatura che un sistema a zona singola non può eguagliare.

Il Problema Fondamentale: Perché il Riscaldamento a Zona Singola è Insufficiente

Per comprendere il valore di un sistema multizona, dobbiamo prima riconoscere i limiti intrinseci di un forno a zona singola, dove un controller e una termocoppia tentano di gestire l'intera camera.

L'Inevitabilità della Perdita di Calore

Una camera di forno non è mai termicamente sigillata alla perfezione. Il calore fuoriesce naturalmente a una velocità maggiore vicino a porte, oblò, ugelli di tempra a gas e ingressi delle termocoppie. Un sistema di controllo singolo non può compensare questi punti freddi localizzati.

La Sfida della Densità del Carico di Lavoro

Un carico di lavoro denso e pesante agisce come un significativo dissipatore di calore, assorbendo molta più energia rispetto allo spazio vuoto o alle sezioni più leggere del carico. In un sistema a zona singola, le aree vicine alla massa densa ritarderanno nella temperatura, mentre le aree meno dense potrebbero superare il valore target.

La Limitazione di una Singola Termocoppia

Una singola termocoppia di controllo misura la temperatura solo in un punto specifico. Il controller opera sulla supposizione errata che l'intero volume del forno sia a quella esatta temperatura, portando a significativi gradienti termici attraverso le parti effettive.

La Meccanica di un Sistema Multizona

Un sistema multizona supera queste sfide trattando il forno non come una grande scatola, ma come diverse camere più piccole e interconnesse che possono essere gestite individualmente.

Sezioni Indipendenti degli Elementi Riscaldanti

Gli elementi riscaldanti del forno, tipicamente in grafite o leghe ad alto contenuto di nichel, sono divisi fisicamente ed elettricamente. Una configurazione comune è a tre zone: anteriore, centrale e posteriore. Ciò consente al sistema di dirigere più potenza alle zone anteriore e posteriore per compensare la perdita di calore sulla porta e sulla parete posteriore.

Controllori di Potenza Dedicati (SCR)

Ogni zona è collegata al proprio controllore di potenza, molto spesso un raddrizzatore controllato al silicio (SCR). Il controller principale del forno invia una richiesta di potenza separata e indipendente all'SCR di ciascuna zona, consentendo un'erogazione di potenza precisa e variabile attraverso il forno.

Termocoppie di Controllo Multiple

Questo è il meccanismo di feedback critico. Ogni zona ha la propria termocoppia di controllo dedicata posizionata in quell'area. Ciò fornisce al controller dati di temperatura in tempo reale da più punti all'interno del forno, fornendo un quadro molto più accurato dell'ambiente termico.

La Logica di Controllo Centrale

Il controller centrale del forno (un PLC o un computer industriale) esegue un ciclo continuo. Confronta la temperatura di setpoint desiderata con la temperatura effettiva riportata dalla termocoppia di ciascuna zona. Se una zona è troppo fredda, comanda al suo SCR di erogare più potenza; se è troppo calda, riduce la potenza, il tutto gestendo le altre zone indipendentemente.

Comprendere i Compromessi

Sebbene potente, il controllo multizona introduce fattori che devono essere gestiti per essere efficace.

Aumento della Complessità e del Costo

Più zone significano più hardware: più termocoppie, più cablaggio di potenza e più SCR. Ciò non solo aumenta il costo iniziale del forno, ma aggiunge anche al numero di componenti che potrebbero richiedere manutenzione o calibrazione nel tempo.

L'Importanza di una Corretta Taratura

Un sistema multizona richiede un'attenta taratura del loop PID. Se non tarato correttamente, le zone possono "combattere" tra loro – una zona può superare il setpoint cercando di aiutare un vicino in ritardo, creando oscillazioni di temperatura che possono essere peggiori rispetto a un sistema a zona singola.

Termocoppie di Controllo vs. di Carico

È fondamentale distinguere tra le termocoppie di controllo del forno e le termocoppie di carico posizionate sulle parti. Il sistema multizona utilizza le termocoppie di controllo per gestire l'ambiente del forno, che a sua volta riscalda la parte. Verificare che la parte stessa sia alla temperatura corretta richiede ancora termocoppie di carico separate.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno multizona dovrebbe essere guidata dai requisiti specifici del tuo processo termico.

- Se il tuo obiettivo principale è il trattamento termico generico con tolleranze ampie: Un forno a zona singola ben progettato potrebbe essere sufficiente e più conveniente.

- Se il tuo obiettivo principale è soddisfare le specifiche aerospaziali o mediche (come AMS2750): Il riscaldamento multizona è indispensabile per raggiungere la stretta uniformità della temperatura (ad esempio, ±5-10°C) richiesta da questi standard.

- Se il tuo obiettivo principale è la lavorazione di parti grandi, dense o di forma irregolare: Un sistema multizona è fondamentale per compensare le variazioni termiche e garantire che l'intera parte si riscaldi in modo uniforme e prevedibile.

In definitiva, l'implementazione del riscaldamento multizona è un investimento nel controllo, che ti offre la precisione necessaria per garantire risultati uniformi e ripetibili in processi termici esigenti.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Zone Indipendenti | Elementi riscaldanti divisi in sezioni con controlli separati per un'erogazione di potenza mirata. |

| Sensori Dedicati | Ogni zona ha la propria termocoppia per il monitoraggio della temperatura in tempo reale. |

| Controllori di Potenza | Utilizza SCR per gestire la potenza in modo indipendente per zona, compensando la perdita di calore e le variazioni del carico di lavoro. |

| Applicazioni | Essenziale per tolleranze strette in settori aerospaziali, specifiche mediche e per parti grandi e dense. |

Migliora la precisione del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a vuoto multizona che garantiscono un'uniformità di temperatura superiore per applicazioni esigenti nei settori aerospaziale, medico e della ricerca. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre profonde capacità di personalizzazione possono ottimizzare i tuoi processi termici e fornire risultati affidabili e ripetibili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi