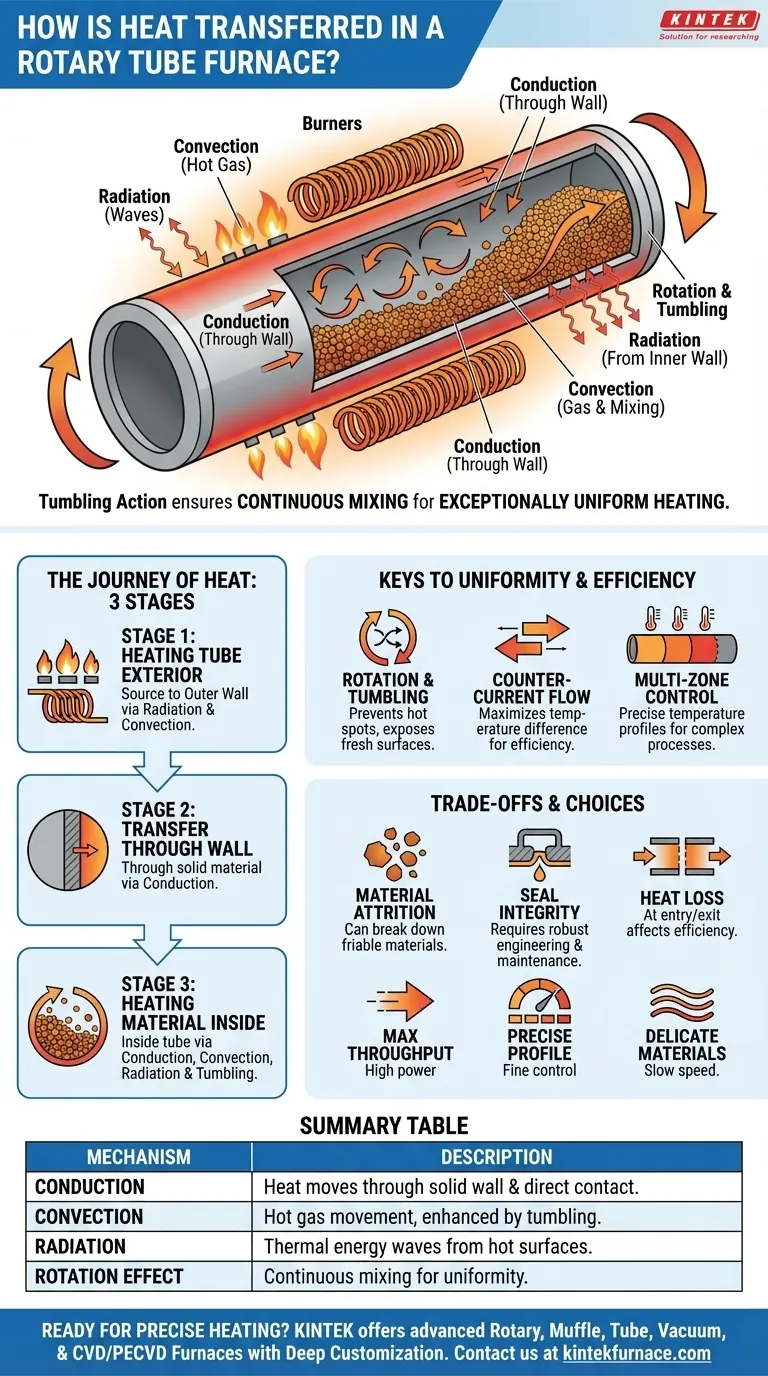

In un forno a tubo rotante, il calore viene trasferito dagli elementi riscaldanti esterni o dai bruciatori alla parete rotante del tubo, e poi dalla parete calda del tubo al materiale all'interno. Questo processo si basa su una combinazione di conduzione, convezione e irraggiamento, con la rotazione del tubo che assicura che il materiale sia continuamente miscelato per un riscaldamento eccezionalmente uniforme.

La sfida principale nel riscaldare solidi sfusi o polveri è assicurare che ogni particella raggiunga la temperatura target senza surriscaldarsi. Un forno a tubo rotante risolve questo problema combinando il trasferimento di calore multimodale con l'agitazione meccanica continua, creando un ambiente di processo termico efficiente e altamente uniforme.

Il viaggio del calore: dalla fonte al campione

Per comprendere l'efficacia del forno, dobbiamo tracciare il percorso dell'energia termica dalla sua origine al materiale in lavorazione. Ciò avviene in tre fasi distinte.

Fase 1: Riscaldamento dell'esterno del tubo

Il processo inizia con la fonte di calore, che tipicamente è costituita da elementi riscaldanti elettrici o bruciatori a gas che circondano il tubo del forno.

Il calore viene trasferito da questa fonte alla parete esterna del tubo principalmente tramite irraggiamento termico (energia che viaggia come onde elettromagnetiche) e convezione (calore trasportato dal movimento dell'aria calda o dei gas di combustione nella camera).

Fase 2: Trasferimento attraverso la parete del tubo

Una volta che l'esterno del tubo è caldo, quell'energia termica deve viaggiare verso la superficie interna.

Questo trasferimento avviene quasi interamente per conduzione, poiché il calore si muove direttamente attraverso il materiale solido della parete del tubo, sia esso metallo, quarzo o ceramica.

Fase 3: Riscaldamento del materiale all'interno del tubo

Questa è la fase più critica, dove il design del forno eccelle veramente. La rotazione del tubo facilita contemporaneamente tre meccanismi di trasferimento.

- Conduzione: Il materiale a diretto contatto fisico con la parete interna calda del tubo viene riscaldato per conduzione.

- Convezione: Mentre il tubo ruota, il letto di materiale viene sollevato e cade. Questa miscelazione costante espone nuove particelle alla parete calda e permette loro di muoversi attraverso qualsiasi gas caldo o atmosfera controllata all'interno del tubo, facilitando il trasferimento di calore convettivo.

- Irraggiamento: La superficie interna calda del tubo irradia energia termica direttamente alla superficie del letto di materiale sottostante.

L'azione di caduta continua è la chiave, assicurando che le particelle non rimangano statiche, il che porterebbe a una scarsa distribuzione del calore.

Le chiavi dell'uniformità e dell'efficienza

L'efficacia di un forno a tubo rotante non riguarda solo le modalità di trasferimento del calore, ma come il design le manipola per raggiungere obiettivi specifici.

Il ruolo della rotazione e della caduta

Lo scopo principale della rotazione è garantire un riscaldamento uniforme. Sollevando e mescolando costantemente il materiale, il forno previene i punti caldi e assicura che ogni particella sia esposta alle fonti di calore nel tempo.

Questa agitazione presenta continuamente uno strato superficiale fresco di materiale per il riscaldamento, aumentando drasticamente il tasso complessivo e l'uniformità del processo rispetto a un letto statico.

Il vantaggio del flusso in controcorrente

In molti progetti industriali, i gas di riscaldamento vengono fatti fluire nella direzione opposta a quella di viaggio del materiale (controcorrente).

Questa configurazione è altamente efficiente perché mantiene la più grande differenza di temperatura possibile tra il gas caldo e il materiale più freddo lungo l'intera lunghezza del forno, massimizzando il tasso di scambio termico.

Controllo multizona per la precisione

I forni avanzati sono spesso divisi in più zone di riscaldamento controllate indipendentemente lungo la lunghezza del tubo.

Ciò consente agli operatori di creare un profilo di temperatura preciso, consentendo processi complessi che richiedono specifiche velocità di riscaldamento, mantenimento e raffreddamento mentre il materiale attraversa il forno.

Comprendere i compromessi intrinseci

Sebbene molto efficace, il design di un forno a tubo rotante presenta sfide pratiche che devono essere gestite.

Usura del materiale

L'azione di caduta che garantisce un riscaldamento uniforme può anche causare la rottura di materiali friabili o delicati, creando polvere o alterando la granulometria. La velocità di rotazione e il livello di riempimento devono essere attentamente ottimizzati per minimizzare questo effetto.

Integrità dell'atmosfera e della tenuta

Mantenere un'atmosfera controllata perfettamente sigillata (come gas inerte o vuoto) è più complesso che in un forno statico. Le guarnizioni rotanti all'ingresso e all'uscita sono punti di potenziale guasto meccanico e perdite che richiedono una robusta ingegneria e una regolare manutenzione.

Perdita di calore all'ingresso e all'uscita

Le aperture alle estremità di alimentazione e scarico, insieme alle guarnizioni, possono essere fonti significative di perdita di calore. Ciò può influire sull'efficienza energetica complessiva e rendere più difficile il controllo del profilo di temperatura alle estremità del tubo.

Fare la scelta giusta per il proprio processo

L'uso ottimale di un forno a tubo rotante dipende interamente dal vostro obiettivo di processo primario.

- Se il vostro obiettivo principale è la massima produttività: Date priorità a un design con un efficiente flusso di gas in controcorrente e zone di riscaldamento ad alta potenza per favorire il trasferimento di calore il più rapidamente possibile.

- Se il vostro obiettivo principale è un profilo di temperatura preciso: Scegliete un forno con più zone di riscaldamento controllate indipendentemente e un controllo fine sulla velocità di rotazione del tubo.

- Se il vostro obiettivo principale è la lavorazione di materiali delicati: Controllate attentamente la velocità di rotazione e l'angolo di inclinazione per ottenere un delicato movimento a cascata piuttosto che una caduta brusca, minimizzando l'usura.

In definitiva, il forno a tubo rotante eccelle trasformando un problema di riscaldamento statico in uno dinamico, utilizzando il movimento meccanico per ottenere un'uniformità termica senza pari.

Tabella riassuntiva:

| Meccanismo di trasferimento del calore | Descrizione |

|---|---|

| Conduzione | Il calore si muove attraverso la parete solida del tubo e il contatto diretto con il materiale. |

| Convezione | Gas caldi o aria trasferiscono calore tramite movimento, potenziato dalla caduta del materiale. |

| Irraggiamento | L'energia termica si irradia dalle superfici calde al materiale come onde elettromagnetiche. |

| Effetto di rotazione | Assicura una miscelazione continua per un riscaldamento uniforme ed efficiente. |

Pronti a ottenere un riscaldamento preciso e uniforme nel vostro laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati della vostra lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato