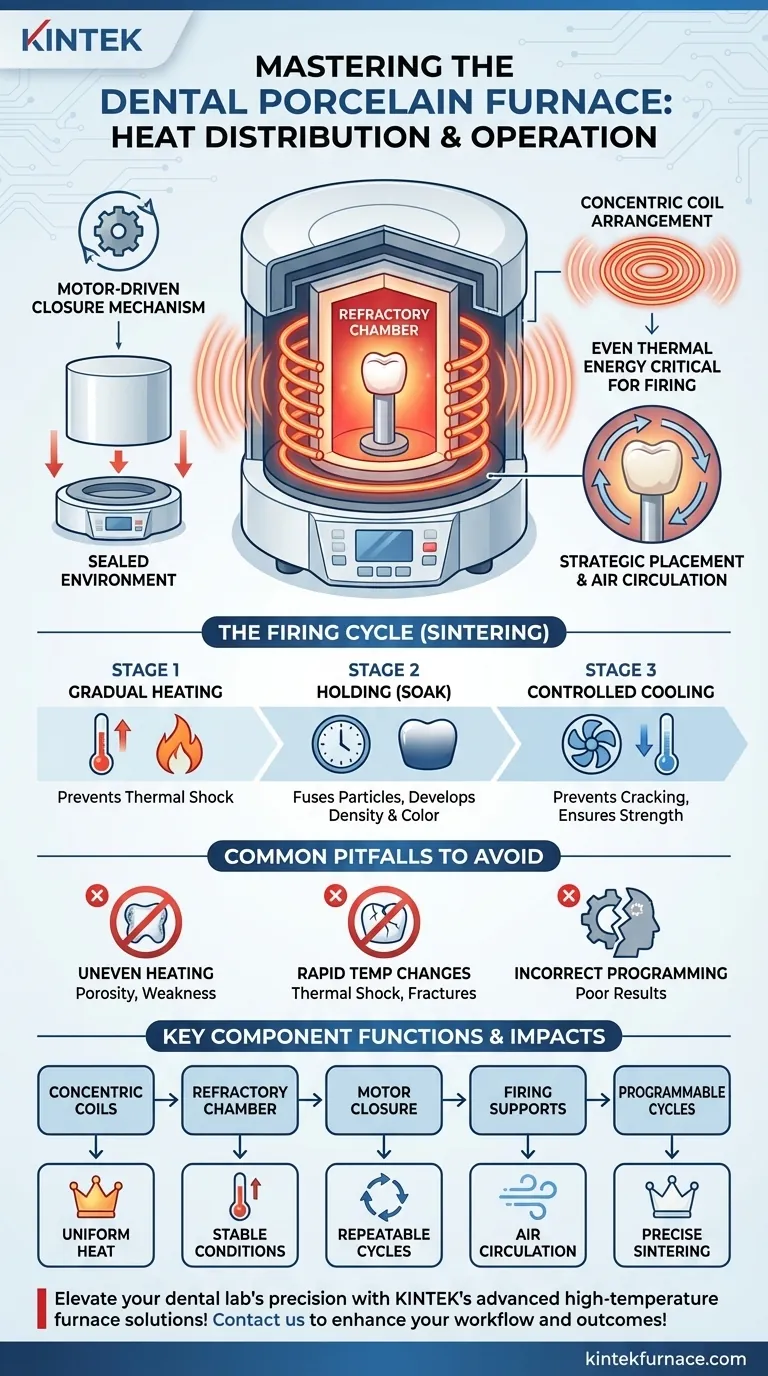

Fondamentalmente, un forno per porcellana opera utilizzando un sistema semplice ma preciso: un meccanismo azionato da un motore sigilla una camera refrattaria, dove resistenze riscaldanti disposte concentricamente attorno al restauro dentale distribuiscono il calore in modo uniforme. Questo design assicura che ogni superficie della ceramica riceva un'energia termica uniforme, fondamentale per il processo di cottura.

La sfida fondamentale nella cottura della porcellana dentale non è semplicemente raggiungere un'alta temperatura, ma ottenere un calore perfettamente uniforme in un ambiente altamente controllato. L'intero design di un forno moderno, dalla sua chiusura meccanica alla disposizione delle resistenze, è progettato per padroneggiare questo unico obiettivo.

La Camera di Cottura: Un Ambiente Controllato

L'intero processo inizia e finisce con la capacità del forno di creare un ambiente di riscaldamento sigillato, stabile e prevedibile. Ciò si ottiene attraverso i suoi componenti meccanici e materiali primari.

Il Meccanismo di Chiusura

Un meccanismo azionato da un motore è responsabile della chiusura della camera. Ciò avviene in uno dei due modi: o la piattaforma di cottura che sostiene il restauro viene sollevata nell'alloggiamento superiore, oppure l'alloggiamento superiore contenente gli elementi riscaldanti viene abbassato sulla base.

L'obiettivo di entrambi i metodi è identico: creare un ambiente sigillato che impedisca la fuoriuscita di calore e l'ingresso di contaminanti esterni, garantendo che il ciclo di cottura sia prevedibile e ripetibile.

Il Ruolo della Camera Refrattaria

La camera di cottura stessa è un unità refrattaria. Ciò significa che è costruita con materiali specificamente progettati per resistere e contenere temperature estremamente elevate senza deformarsi o degradarsi.

Questa integrità del materiale è fondamentale per mantenere una temperatura stabile durante i lunghi cicli di cottura e raffreddamento.

Ottenere una Distribuzione Uniforme del Calore

La qualità del restauro finale dipende direttamente da quanto uniformemente viene applicato il calore. Eventuali punti caldi o freddi possono compromettere la resistenza e l'estetica del materiale.

Disposizione delle Resistenze Concentriche

Le resistenze riscaldanti non sono posizionate arbitrariamente; sono disposte concentricamente attorno al restauro. Immaginate le onde che si propagano dal centro di uno stagno: è così che il calore si irradia verso l'interno dalle resistenze.

Questa disposizione circolare e stratificata assicura che l'energia termica converga sul restauro da tutti i lati contemporaneamente, fornendo la distribuzione di calore più uniforme possibile.

Posizionamento Strategico dei Restauri

I restauri non vengono mai posizionati direttamente sul fondo della camera. Al contrario, sono posti su supporti come perni, mesh o cuscinetti di cottura in ceramica.

Questo piccolo dettaglio è fondamentale, poiché solleva il pezzo e consente all'aria calda di circolare completamente attorno ad esso, compresa la parte inferiore. Ciò elimina il rischio di un punto freddo sulla base del restauro e assicura che sia riscaldato uniformemente dall'alto verso il basso.

Comprendere il Ciclo di Cottura (Sinterizzazione)

Il funzionamento del forno è definito dal ciclo di cottura, una sequenza attentamente programmata di fasi di riscaldamento e raffreddamento che trasforma la polvere di porcellana in un materiale denso e solido. Questo processo è tecnicamente noto come sinterizzazione.

Riscaldamento Graduale e Mantenimento

Il ciclo inizia con un aumento graduale della temperatura. Questa lenta rampa impedisce lo shock termico e consente all'intero volume della ceramica di riscaldarsi alla stessa velocità.

Una volta raggiunta la temperatura target, questa viene mantenuta per un periodo specifico. Questo tempo di "mantenimento" o "soak" consente il verificarsi delle modifiche chimiche e fisiche desiderate, fondendo le particelle di ceramica per ottenere la densità e la stabilità del colore ottimali.

Raffreddamento Controllato

Tanto importante quanto il riscaldamento è il raffreddamento. Il forno controlla la velocità di diminuzione della temperatura per evitare che la nuova struttura ceramica si crepi o sviluppi tensioni interne, il che assicura la sua resistenza e longevità finali.

Cicli Programmabili per la Precisione

I forni moderni dispongono di cicli di cottura programmabili con profili preimpostati. I tecnici possono selezionare il programma esatto progettato per un materiale specifico, sia per una costruzione iniziale, una vetrificazione finale o la cristallizzazione di una vetroceramica.

Fraintendimenti Comuni da Evitare

Anche con un forno perfetto, un errore dell'utente o una mancata comprensione dei principi possono portare a restauri falliti.

Il Rischio di Riscaldamento Ineguale

Se un restauro è posizionato troppo vicino a un elemento riscaldante o supportato in modo errato, si riscalderà in modo non uniforme. Ciò può portare a porosità, scarsa corrispondenza del colore e tensioni interne che rendono la corona o la faccetta finale debole e soggetta a fratture.

Il Pericolo di Rapidi Cambiamenti di Temperatura

Affrettare il ciclo di riscaldamento o raffreddamento è un errore comune che induce shock termico. Questa è la causa principale di crepe e fratture nei restauri ceramici.

L'Importanza della Corretta Programmazione

L'utilizzo di un ciclo di cottura che non corrisponde alle specifiche del produttore della ceramica è un modo sicuro per ottenere un risultato scadente. Ogni materiale ha una composizione unica che richiede un profilo specifico di calore e tempo per maturare correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come funziona il forno ti permette di controllare le variabili che contano di più per il risultato desiderato.

- Se la tua attenzione principale è l'estetica e la stabilità del colore: Presta molta attenzione al tempo di mantenimento alla temperatura di picco, poiché è qui che le proprietà ottiche del materiale si sviluppano completamente.

- Se la tua attenzione principale è la resistenza e la longevità: Assicurati che le velocità di riscaldamento e raffreddamento siano graduali per eliminare le tensioni interne e la porosità, che sono le principali responsabili dei fallimenti clinici.

- Se la tua attenzione principale è l'efficienza e la ripetibilità: Affidati ai programmi preimpostati del forno e assicurati di abbinare il programma corretto alla ceramica specifica che stai utilizzando.

Padroneggiando questi principi, si passa dal semplice utilizzo di una macchina all'ingegnerizzazione di successo di un restauro dentale.

Tabella Riassuntiva:

| Componente/Processo | Funzione Chiave | Impatto sulla Cottura |

|---|---|---|

| Resistenze Concentriche | Distribuiscono il calore uniformemente attorno al restauro | Previene punti caldi/freddi per proprietà uniformi del materiale |

| Camera Refrattaria | Resiste ad alte temperature e sigilla l'ambiente | Mantiene condizioni di cottura stabili e prevedibili |

| Chiusura Azionata da Motore | Sigilla la camera sollevando la piattaforma o abbassando l'alloggiamento | Garantisce cicli ripetibili e previene la contaminazione |

| Supporti di Cottura (es. perni, mesh) | Sollevano il restauro per la circolazione dell'aria | Elimina i punti freddi e promuove il riscaldamento uniforme |

| Cicli Programmabili | Controllano le fasi di riscaldamento, mantenimento e raffreddamento | Permettono una sinterizzazione precisa per densità, colore e resistenza |

Porta la precisione e l'efficienza del tuo laboratorio dentale al livello successivo con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori strumenti affidabili come forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo una distribuzione uniforme del calore e una cottura controllata per restauri dentali impeccabili. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e i risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica