In sintesi, lo spessore del film nella deposizione chimica da vapore assistita da plasma (PECVD) è controllato dal tempo di deposizione. Questa è la leva primaria che utilizzerai; un tempo di deposizione più lungo generalmente si traduce in un film più spesso. Tuttavia, ottenere un film preciso, uniforme e di alta qualità richiede un approccio più sfumato in cui il tempo è bilanciato con altri parametri critici di processo come il flusso di gas e la potenza del plasma.

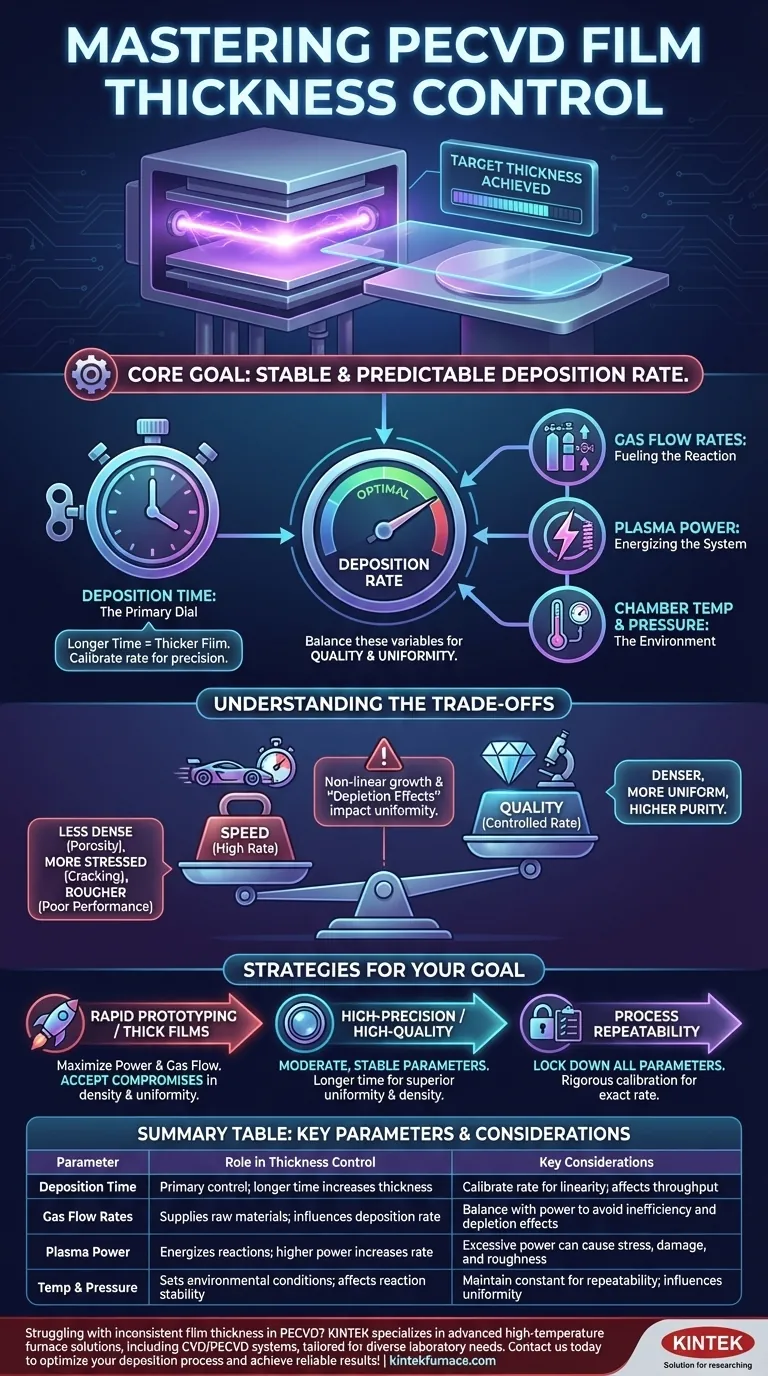

Mentre il tempo di deposizione imposta lo spessore finale del film, il vero obiettivo è stabilire un tasso di deposizione stabile e prevedibile. Questo tasso è una funzione di molteplici variabili — flusso di gas, potenza del plasma e temperatura — che devono essere attentamente bilanciate per garantire non solo lo spessore, ma anche la qualità e l'uniformità del film.

Le Leve Fondamentali del Controllo dello Spessore

Per raggiungere uno spessore target, devi prima comprendere i parametri che definiscono il tuo tasso di deposizione. Ognuno svolge un ruolo distinto nei processi chimici e fisici che avvengono all'interno della camera.

Tempo di Deposizione: La Manopola Primaria

Questo è il controllo più diretto che hai. Una volta stabilito un tasso di deposizione stabile per un dato set di condizioni, lo spessore finale è una funzione diretta del tempo.

Per ottenere uno spessore specifico, si esegue prima una prova di calibrazione per una durata prestabilita, si misura il film risultante e quindi si calcola il tasso di deposizione (ad esempio, in nanometri al minuto).

Portate del Gas: Alimentare la Reazione

La portata dei gas precursori nella camera determina la quantità di materia prima disponibile per la deposizione.

L'aumento della portata del gas può aumentare il tasso di deposizione, ma solo fino a un certo punto. Se altri parametri come la potenza del plasma non vengono aumentati di conseguenza, il gas in eccesso verrà semplicemente pompato senza reagire, portando a inefficienza.

Potenza del Plasma: Energizzare il Sistema

La potenza del plasma determina l'efficacia con cui i gas precursori vengono dissociati nelle specie reattive necessarie per la crescita del film.

Una potenza maggiore generalmente aumenta il tasso di deposizione creando più ioni e radicali reattivi. Tuttavia, una potenza eccessiva può anche portare a stress del film, danni da bombardamento ionico e aumento della rugosità.

Temperatura e Pressione della Camera: L'Ambiente

La temperatura influenza la mobilità superficiale degli atomi depositati e i percorsi delle reazioni chimiche sul substrato. La pressione influisce sulla densità del plasma e sul libero cammino medio delle specie reattive.

Sebbene meno comunemente usati per il controllo in tempo reale, questi parametri sono fondamentali per la ricetta del processo. Devono essere mantenuti costanti per garantire un tasso di deposizione stabile e ripetibile.

Comprendere i Compromessi

Semplicemente massimizzare il tasso di deposizione è raramente la strategia migliore. La deposizione di film di alta qualità è un esercizio di gestione di fattori contrastanti.

Il Mito della Perfetta Linearità

La relazione tra tempo di deposizione e spessore non è sempre perfettamente lineare. Una fase iniziale di nucleazione all'inizio del processo può avere un tasso diverso rispetto alla successiva crescita in massa.

Per questo motivo, le deposizioni brevi potrebbero non scalare in modo prevedibile a quelle molto lunghe. Calibra sempre il tuo tasso utilizzando un tempo di deposizione che sia ragionevolmente vicino al tuo tempo di processo target.

Tasso vs. Qualità

Esiste un compromesso intrinseco tra velocità di deposizione e qualità del film. Aumentare aggressivamente il flusso di gas e la potenza del plasma per ottenere un tasso elevato può risultare in film che sono:

- Meno Densi: Con maggiore porosità o indice di rifrazione inferiore.

- Più Sollecitati: Portando a crepe o scarsa adesione.

- Più Ruvidi: Influenzando le prestazioni ottiche o elettriche.

Deposizioni più lente e controllate spesso producono film più densi, più uniformi e di maggiore purezza.

La Sfida dell'Uniformità

Le impostazioni che controllano il tasso influenzano anche l'uniformità dello spessore su tutto il substrato. Alti flussi di gas possono portare a un "effetto di esaurimento", dove il film è più spesso vicino all'ingresso del gas e più sottile a valle.

Allo stesso modo, le non uniformità nel plasma stesso verranno direttamente impresse sul profilo di spessore del film. Raggiungere l'uniformità a livello di wafer spesso richiede un'attenta progettazione dello "showerhead" e la messa a punto del processo.

Come Raggiungere lo Spessore Desiderato

Il tuo approccio dovrebbe essere dettato dal tuo obiettivo finale. Il processo giusto è quello che soddisfa i tuoi requisiti specifici di precisione, qualità e produttività.

- Se il tuo obiettivo primario è la prototipazione rapida o i film spessi: Puoi usare una maggiore potenza del plasma e portate di gas elevate per massimizzare il tasso di deposizione, ma sii preparato ad accettare potenziali compromessi nella densità e nell'uniformità del film.

- Se il tuo obiettivo primario è la produzione di film di alta precisione e alta qualità (ad es. rivestimenti ottici, semiconduttori): Utilizza parametri moderati e stabili e un tempo di deposizione più lungo. Questa crescita lenta e controllata produce un'uniformità, una densità e uno stress inferiori superiori.

- Se il tuo obiettivo primario è la ripetibilità del processo: Blocca ogni parametro — potenza, temperatura, pressione e flussi di gas — ed esegui rigorose prove di calibrazione per determinare il tasso di deposizione esatto per la tua ricetta.

Passando dal semplice aggiustamento del tempo alla padronanza dell'intero sistema di variabili, ottieni un vero controllo sul tuo processo di deposizione di film sottili.

Tabella riassuntiva:

| Parametro | Ruolo nel Controllo dello Spessore | Considerazioni Chiave |

|---|---|---|

| Tempo di Deposizione | Controllo primario; tempo più lungo aumenta lo spessore | Calibrare il tasso per linearità; influisce sulla produttività |

| Portate del Gas | Fornisce materie prime; influenza il tasso di deposizione | Bilanciare con la potenza per evitare inefficienze ed effetti di esaurimento |

| Potenza del Plasma | Energizza le reazioni; maggiore potenza aumenta il tasso | La potenza eccessiva può causare stress, danni e rugosità |

| Temperatura & Pressione | Imposta le condizioni ambientali; influisce sulla stabilità della reazione | Mantenere costante per la ripetibilità; influenza l'uniformità |

Stai lottando con uno spessore del film inconsistente nei tuoi processi PECVD? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diverse esigenze di laboratorio. Con la nostra forte R&D e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali unici, garantendo controllo, uniformità e qualità superiori. Contattaci oggi per ottimizzare il tuo processo di deposizione e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili