Nella produzione di celle solari, la Deposizione Chimica da Vapore (CVD) è la tecnica fondamentale utilizzata per costruire gli strati funzionali critici e ultrasottili di un dispositivo fotovoltaico. Essa deposita con precisione materiali – dallo strato primario che assorbe la luce ai rivestimenti che migliorano le prestazioni – su un substrato. Questo controllo a livello atomico dello spessore e della composizione del film è essenziale per ottimizzare l'efficienza e l'economicità della cella.

La CVD e le sue varianti sono indispensabili per le celle solari moderne perché consentono la costruzione precisa di film sottili. Questo controllo si traduce direttamente in un maggiore assorbimento della luce solare, un flusso elettronico migliorato e, in ultima analisi, una maggiore efficienza di conversione energetica e durata.

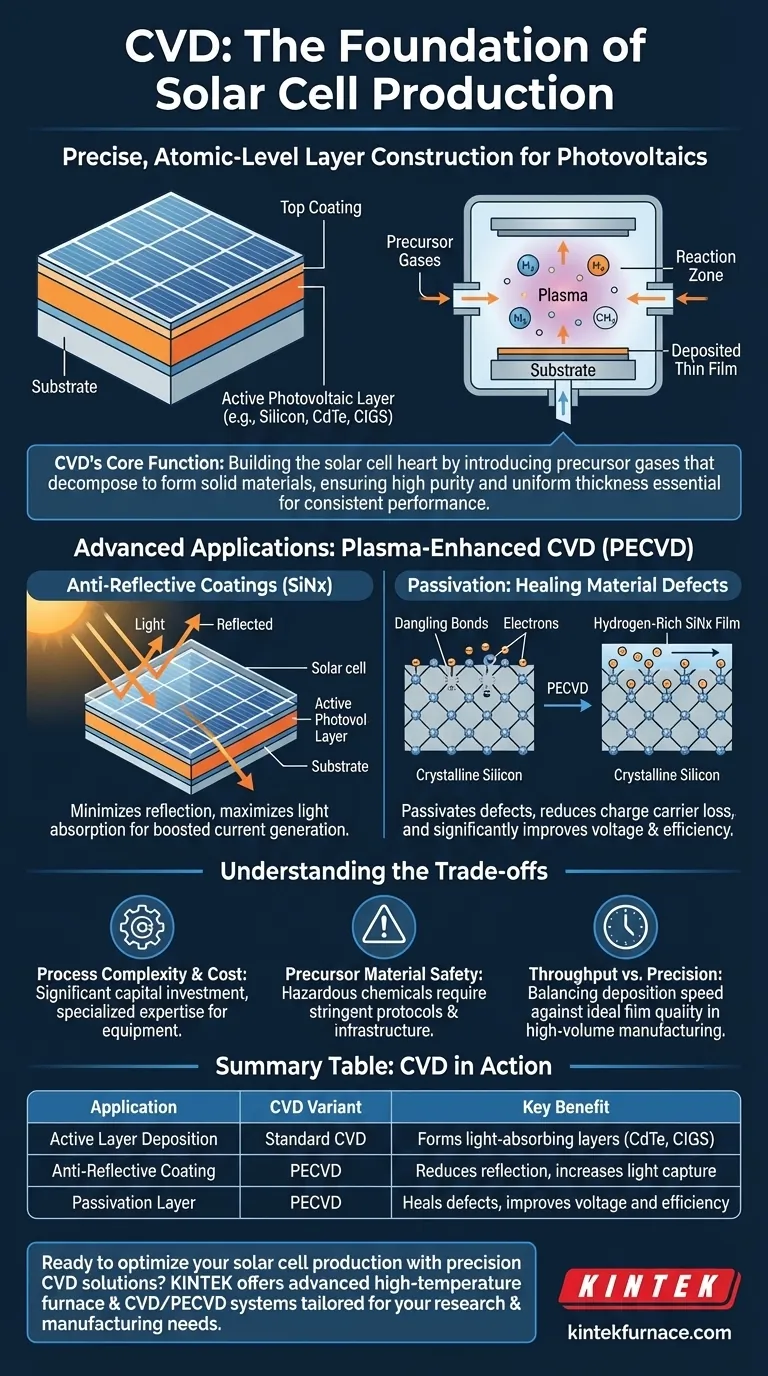

La Funzione Principale: Costruire una Cella Solare Strato per Strato

Il ruolo principale della CVD in questo contesto è quello di costruire il cuore funzionale della cella solare. Questo viene ottenuto introducendo gas precursori in una camera di reazione, che poi si decompongono e depositano un materiale solido sul substrato della cella solare.

Deposizione dello Strato Fotovoltaico Attivo

Per molte celle solari a film sottile, la CVD è il processo utilizzato per creare lo strato stesso che assorbe la luce solare e la converte in elettricità.

Questo strato attivo può essere costituito da vari materiali fotovoltaici, inclusi silicio, tellururo di cadmio (CdTe) o selenuro di rame indio gallio (CIGS).

Raggiungere Alta Purezza e Uniformità

Il processo CVD consente un controllo eccezionalmente preciso sulla velocità di deposizione. Ciò garantisce che il film risultante abbia uno spessore e una purezza altamente uniformi su tutto il substrato.

Questa uniformità è fondamentale per prestazioni consistenti e prevedibili, poiché variazioni di spessore o impurità possono degradare gravemente l'efficienza di una cella solare.

Applicazioni Avanzate: CVD Potenziata al Plasma (PECVD)

Una variante specifica e ampiamente utilizzata, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD), è diventata un pilastro della moderna fabbricazione di celle solari, in particolare per le celle in silicio cristallino. Essa utilizza un plasma per energizzare i gas precursori, consentendo al processo di deposizione di avvenire a temperature molto più basse.

Applicazione di Rivestimenti Antiriflesso

La luce solare che si riflette dalla superficie di una cella solare è energia sprecata. La PECVD viene utilizzata per depositare un rivestimento antiriflesso, più comunemente nitruro di silicio (SiNx), sulla parte superiore della cella.

Questo strato microscopicamente sottile è progettato per minimizzare la riflessione e massimizzare la quantità di luce che entra nel materiale fotovoltaico attivo, aumentando direttamente la generazione di corrente.

Passivazione: Riparare i Difetti del Materiale

Oltre all'ottica, il film di nitruro di silicio svolge una seconda e cruciale funzione elettronica: la passivazione. Il film ricco di idrogeno "ripara" efficacemente i difetti nella struttura cristallina del silicio, come i legami pendenti.

Neutralizzando questi difetti, il film riduce le possibilità che i portatori di carica (elettroni) rimangano intrappolati e persi. Questo migliora la mobilità dei portatori di carica e aumenta significativamente la tensione e l'efficienza complessiva della cella.

Comprendere i Compromessi

Sebbene potente, la CVD non è priva di complessità. Comprendere i suoi limiti è fondamentale per apprezzare il suo ruolo nella produzione.

Complessità e Costi del Processo

Le apparecchiature CVD, specialmente i sistemi PECVD, implicano sofisticate camere a vuoto, sistemi di erogazione del gas e fonti di alimentazione. Ciò rappresenta un significativo investimento di capitale e richiede competenze specializzate per il funzionamento e la manutenzione.

Sicurezza dei Materiali Precursori

Le sostanze chimiche utilizzate come precursori nella CVD possono essere pericolose, tossiche o infiammabili. Ciò richiede rigorosi protocolli di sicurezza, procedure di manipolazione e infrastrutture, aumentando la complessità operativa.

Produzione vs. Precisione

La CVD offre una precisione senza pari, ma può essere un processo relativamente lento. Nella produzione ad alto volume, esiste un costante compromesso tra la velocità di deposizione (produzione) e la qualità ideale del film depositato.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione specifica della CVD dipende direttamente dal tipo di cella solare prodotta e dalle caratteristiche di prestazione desiderate.

- Se il tuo obiettivo primario è produrre celle in silicio cristallino ad alta efficienza: la PECVD è imprescindibile per depositare gli strati antiriflesso e di passivazione in nitruro di silicio che massimizzano le prestazioni.

- Se il tuo obiettivo primario è la produzione di celle solari a film sottile: un processo CVD adatto è la tecnologia di base per depositare lo strato principale che assorbe la luce, come CdTe o CIGS.

- Se il tuo obiettivo primario è ottimizzare il costo per watt: la scelta della variante CVD diventa un equilibrio critico tra velocità di deposizione, qualità del film e costo delle apparecchiature per ridurre le spese di produzione.

In definitiva, padroneggiare la CVD significa padroneggiare la capacità di ingegnerizzare l'assorbimento della luce e il flusso di elettroni su scala atomica – l'essenza stessa dell'efficienza fotovoltaica.

Tabella Riepilogativa:

| Applicazione | Variante CVD | Beneficio Chiave |

|---|---|---|

| Deposizione Strato Attivo | CVD Standard | Forma strati che assorbono la luce (es. CdTe, CIGS) |

| Rivestimento Antiriflesso | PECVD | Riduce la riflessione, aumenta la cattura della luce |

| Strato di Passivazione | PECVD | Ripara i difetti, migliora la tensione e l'efficienza |

Pronto a ottimizzare la tua produzione di celle solari con soluzioni CVD di precisione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per i laboratori focalizzati sullo sviluppo fotovoltaico. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali uniche, migliorando l'efficienza e la durata nella fabbricazione di celle solari. Contattaci oggi stesso per discutere come le nostre soluzioni possono elevare la tua ricerca e i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico