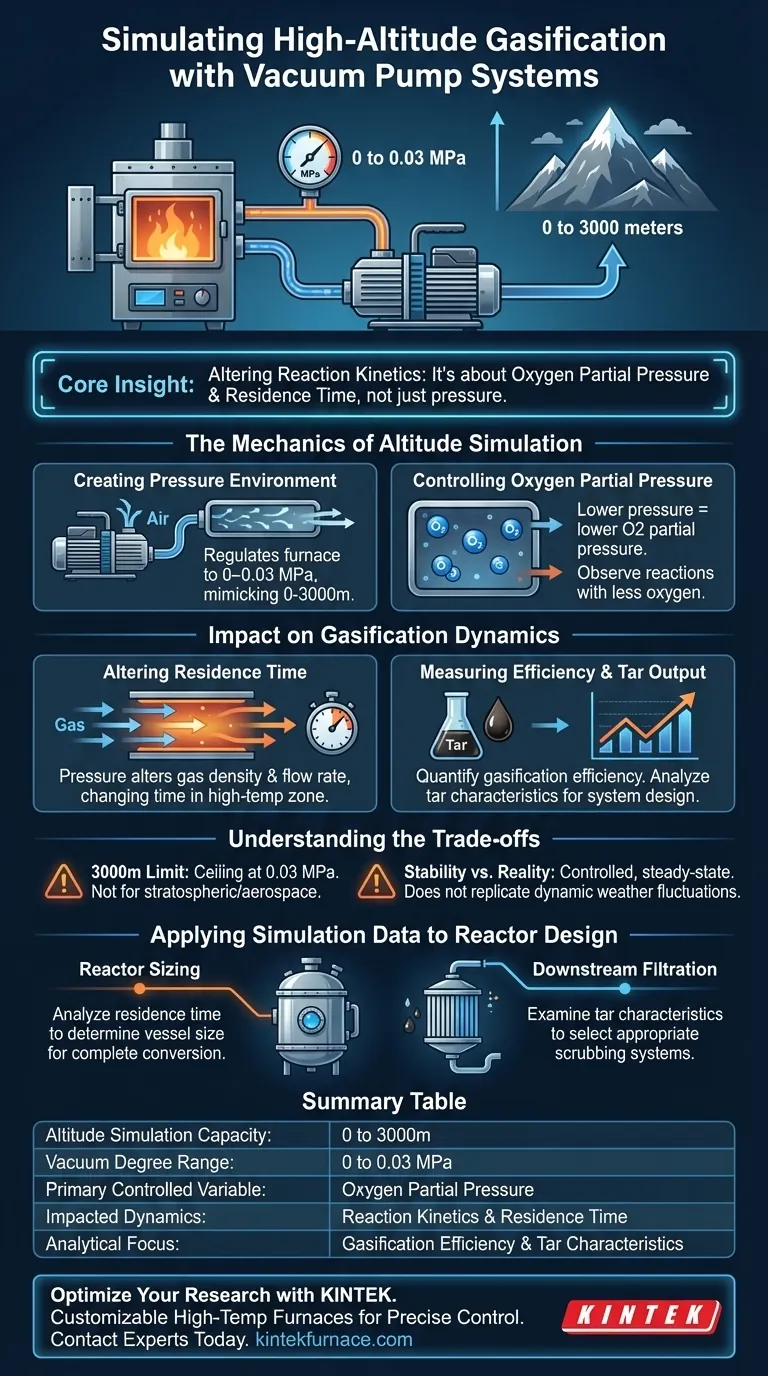

La precisa regolazione della pressione è il meccanismo con cui un sistema di pompe per vuoto replica gli ambienti ad alta quota per gli studi di gassificazione. Il sistema controlla attivamente il grado di vuoto interno del forno, mantenendo un intervallo compreso tra 0 e 0,03 MPa. Questa specifica finestra di pressione consente ai ricercatori di simulare accuratamente le condizioni atmosferiche riscontrate ad altitudini comprese tra il livello del mare e i 3000 metri.

Concetto chiave La simulazione dell'altitudine non riguarda solo la riduzione della pressione; riguarda la modifica della cinetica di reazione. Manipolando il grado di vuoto, il sistema altera fondamentalmente la pressione parziale dell'ossigeno e il tempo di permanenza del gas, fornendo dati critici su come l'efficienza e la produzione di catrame cambiano in aria più rarefatta.

La meccanica della simulazione dell'altitudine

Creazione dell'ambiente di pressione

Per imitare le condizioni di alta quota, la pompa per vuoto regola la pressione interna del forno per corrispondere a specifici "gradi di vuoto".

Il sistema opera all'interno di una finestra specifica di da 0 a 0,03 MPa. Questo intervallo corrisponde alle cadute di pressione atmosferica riscontrate tra 0 e 3000 metri sopra il livello del mare.

Controllo della pressione parziale dell'ossigeno

Una funzione primaria del sistema di vuoto è modificare la pressione parziale dell'ossigeno all'interno della zona di reazione.

Quando la pompa riduce la pressione complessiva per simulare altitudini più elevate, la pressione parziale dell'ossigeno diminuisce. Ciò consente ai ricercatori di osservare come il combustibile reagisce quando l'ossigeno è meno disponibile fisicamente, un fattore critico nell'efficienza della combustione e della gassificazione.

Impatto sulle dinamiche di gassificazione

Alterazione del tempo di permanenza

La pompa per vuoto influisce direttamente sul tempo di permanenza della reazione, ovvero la durata durante la quale i reagenti rimangono nella zona ad alta temperatura.

Le variazioni di pressione alterano la densità e la portata dei gas che attraversano il forno. Regolando il grado di vuoto, i ricercatori possono studiare come queste variazioni dinamiche di flusso influiscono sulla conversione del combustibile in gas.

Misurazione dell'efficienza e della produzione di catrame

L'obiettivo finale di questa regolazione della pressione è quantificare le variazioni nell'efficienza di gassificazione.

Inoltre, il sistema consente l'analisi delle caratteristiche del catrame. I ricercatori utilizzano l'ambiente a pressione controllata per determinare se le condizioni di alta quota portano a un contenuto di catrame più elevato o a composizioni di catrame diverse, che sono metriche critiche per la manutenzione e la longevità del sistema.

Comprendere i compromessi

Limitazioni dell'intervallo di simulazione

È importante notare che questo specifico sistema è calibrato per un tetto massimo di 3000 metri (grado di vuoto 0,03 MPa).

Sebbene efficace per applicazioni terrestri ad alta quota, questa configurazione non può simulare ambienti stratosferici o aerospaziali estremi. È strettamente limitata all'intervallo operativo definito dalla capacità della pompa.

Stabilità vs. Realtà

La simulazione dell'altitudine tramite una pompa per vuoto crea un ambiente a bassa pressione controllato e in stato stazionario.

Tuttavia, gli ambienti reali ad alta quota possono comportare pressioni barometriche fluttuanti e variabili di temperatura che un'impostazione di vuoto statica non replica perfettamente. I dati rappresentano condizioni di pressione ideali piuttosto che modelli meteorologici dinamici.

Applicazione dei dati di simulazione alla progettazione del reattore

Per massimizzare il valore degli studi di gassificazione ad alta quota, è necessario correlare i dati di pressione con parametri di progettazione specifici.

- Se il tuo obiettivo principale è il dimensionamento del reattore: Analizza le variazioni del tempo di permanenza a 0,03 MPa per determinare se il volume del reattore deve essere maggiore per ottenere una conversione completa in altitudine.

- Se il tuo obiettivo principale è la filtrazione a valle: Esamina le caratteristiche del catrame osservate ad altitudini simulate per selezionare sistemi di lavaggio in grado di gestire la specifica composizione del catrame generata in ambienti a bassa pressione.

Isolando la pressione come variabile, questo sistema fornisce la fisica di base necessaria per adattare la tecnologia di gassificazione a diverse località geografiche.

Tabella riassuntiva:

| Parametro | Capacità di simulazione dell'altitudine |

|---|---|

| Intervallo del grado di vuoto | Da 0 a 0,03 MPa |

| Altitudine equivalente | Da 0 a 3000 metri sopra il livello del mare |

| Variabile controllata principale | Pressione parziale dell'ossigeno |

| Dinamiche influenzate | Cinetica di reazione e tempo di permanenza |

| Focus analitico | Efficienza di gassificazione e caratteristiche del catrame |

Ottimizza la tua ricerca sulla gassificazione per qualsiasi altitudine

Non lasciare che i vincoli geografici limitino la tua scienza dei materiali. KINTEK fornisce soluzioni di laboratorio leader del settore supportate da R&S esperta e produzione di precisione. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di pressione e termici.

Pronto a ottenere un preciso controllo atmosferico nel tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di simulazione uniche e scoprire come la nostra tecnologia avanzata di forni può migliorare l'accuratezza dei tuoi dati.

Guida Visiva

Riferimenti

- Chen Dai, Cai Yu. Characteristics of Low-Temperature Gasification Products from Wheat Straw in a Fluidized Bed Based on Cement Production Process. DOI: 10.3390/en17081943

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché vengono utilizzati dispositivi di filtrazione sottovuoto e specifiche carte da filtro in cellulosa nel recupero della sintesi idrotermale?

- Qual è la funzione degli stampi di grafite ad alta purezza durante la SPS di Cu2Se? Suggerimenti essenziali per una sinterizzazione superiore

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Qual è la funzione degli anelli di tenuta in PTFE nella pirolisi della plastica? Garantire una decomposizione sicura e anaerobica dei materiali

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Come contribuisce una piastra riscaldante alla qualità della stampa 3D multi-materiale? Ottimizzare precisione e stabilità

- Quali sono i vantaggi dell'utilizzo di un reattore in vetro di quarzo? Visibilità e purezza superiori negli esperimenti con sali fusi

- Perché le guarnizioni in grafite flessibile vengono utilizzate per la sigillatura negli esperimenti con sali fusi LiF-BeF2? Soluzioni ad alta resilienza