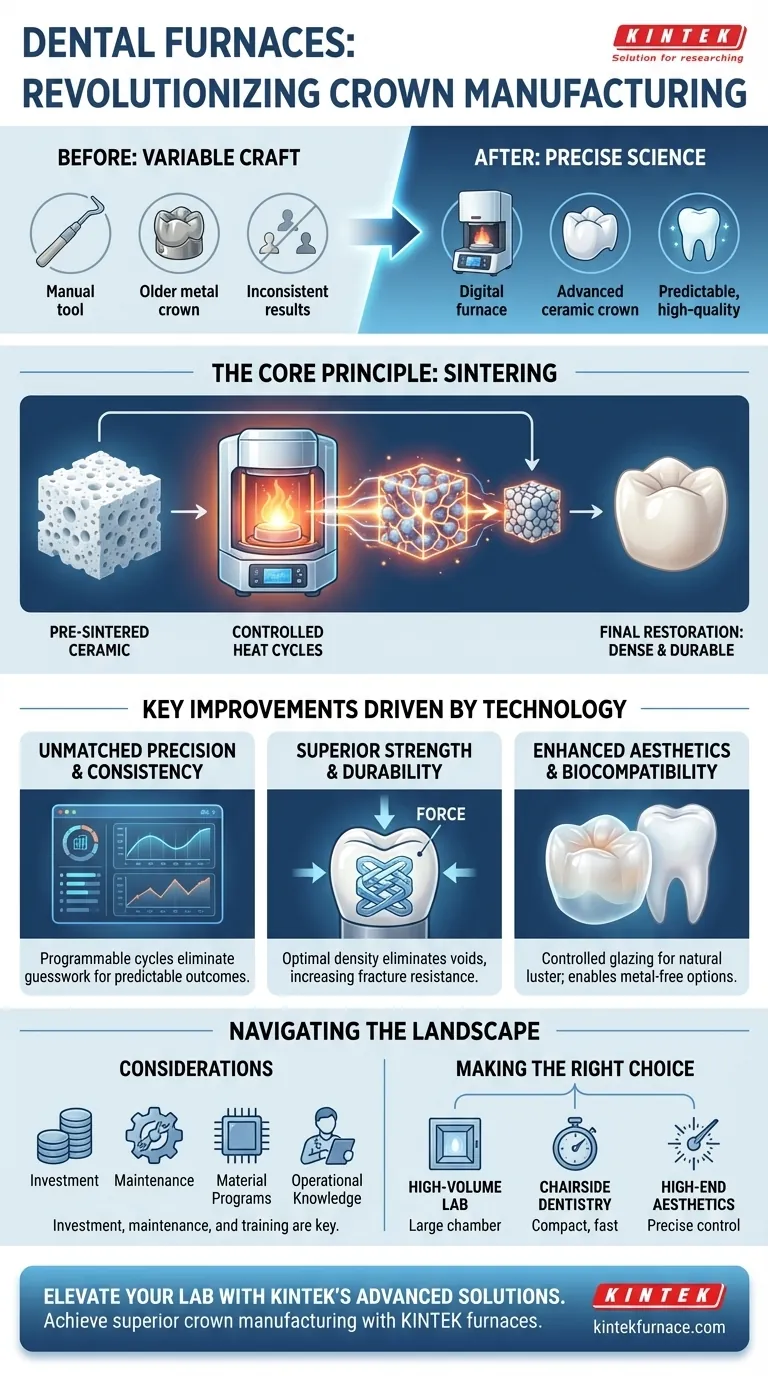

Il moderno forno dentale è la tecnologia fondamentale che ha trasformato la fabbricazione delle corone da un mestiere variabile a una scienza precisa. Questi dispositivi utilizzano cicli termici altamente controllati per sinterizzare materiali ceramici avanzati, dando vita a restaurazioni con resistenza, qualità estetica e consistenza senza precedenti. Questo salto tecnologico ha reso i fallimenti meno comuni e ha consentito l'uso diffuso di materiali come la zirconia per corone, ponti e inlay durevoli e dall'aspetto naturale.

La sfida centrale nell'odontoiatria restaurativa è sempre stata quella di creare corone sufficientemente resistenti per sopportare le forze masticatorie ed esteticamente gradevoli. I forni dentali risolvono questo problema fornendo l'ambiente preciso e ad alta temperatura necessario per trasformare blocchi ceramici prefabbricati in restaurazioni finali dense, durevoli e dall'aspetto naturale.

Come i forni hanno rivoluzionato il processo

Prima dell'adozione diffusa dei forni dentali avanzati, le opzioni per corone durevoli erano spesso limitate a restaurazioni in metallo o in metallo ceramica (PFM). Sebbene resistenti, spesso mancavano dell'aspetto naturale delle moderne opzioni interamente in ceramica.

Il principio fondamentale: la sinterizzazione

La sinterizzazione è il processo fondamentale al centro della moderna fabbricazione delle corone. Comporta il riscaldamento di un blocco di ceramica fresato, poroso e simile al gesso, a una temperatura specifica appena al di sotto del suo punto di fusione.

Questo calore intenso fa sì che le singole particelle si fondano insieme, eliminando i pori e aumentando drasticamente la densità e la resistenza del materiale. Pensala come cuocere l'argilla in un forno per creare un vaso di ceramica duro e resistente.

Sbloccare materiali avanzati

I forni moderni sono essenziali per lavorare con i materiali restaurativi più diffusi oggi, in particolare la zirconia e il disilicato di litio.

Questi materiali vengono fresati in uno stato morbido e pre-sinterizzato, facile da modellare. Tuttavia, raggiungono le loro proprietà finali e robuste solo dopo aver subito un ciclo di cottura preciso e multistadio che può essere eseguito solo da un forno dentale programmabile.

Miglioramenti chiave guidati dalla tecnologia dei forni

L'impatto dei forni dentali va oltre la semplice abilitazione di nuovi materiali. Hanno migliorato fondamentalmente la qualità e la prevedibilità del prodotto finale.

Precisione e consistenza senza pari

I forni moderni consentono ai tecnici di programmare velocità di riscaldamento specifiche, tempi di mantenimento e sequenze di raffreddamento. Questo controllo digitale elimina le congetture e la variabilità dei metodi più vecchi, assicurando che ogni corona sia sinterizzata in condizioni ideali per il suo materiale specifico.

Il risultato è un esito altamente prevedibile e coerente per ogni restauro che lascia il laboratorio.

Resistenza e durata superiori

La resistenza finale di una corona in ceramica è direttamente collegata alla qualità della sua sinterizzazione. Ottenendo una densità ottimale ed eliminando i vuoti interni, i forni producono restaurazioni eccezionalmente resistenti alla frattura e all'usura.

Questa durata si traduce in corone più longeve e meno rifacimenti costosi sia per il laboratorio che per lo studio dentistico.

Estetica e biocompatibilità migliorate

Anche i cicli di cottura corretti sono cruciali per l'estetica. I forni consentono fasi di vetrificazione controllate che creano una lucentezza superficiale liscia, resistente alle macchie e dall'aspetto naturale.

Inoltre, consentendo l'uso di materiali interamente ceramici come la zirconia, i forni hanno aiutato a spostare il settore verso restaurazioni più biocompatibili che non contengono metallo.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, l'adozione di questa tecnologia comporta considerazioni pratiche.

Investimento iniziale e manutenzione

I forni dentali di alta qualità rappresentano un investimento di capitale significativo per un laboratorio o una clinica odontoiatrica.

Richiedono anche una pulizia e una calibrazione di routine per garantire che la loro precisione di temperatura rimanga costante nel tempo, il che è fondamentale per risultati prevedibili.

Programmi specifici per materiale

Un forno dentale non è un apparecchio "universale". Materiali ceramici diversi, e persino diverse tonalità dello stesso materiale, richiedono programmi di cottura unici.

I tecnici devono conoscere questi requisiti specifici per evitare di produrre restaurazioni deboli o esteticamente imperfette.

Conoscenza operativa

Sebbene altamente automatizzate, queste macchine richiedono personale formato per funzionare correttamente. Comprendere come caricare il forno, selezionare il programma corretto e risolvere i potenziali problemi è essenziale per qualsiasi flusso di lavoro digitale di successo.

Fare la scelta giusta per il tuo obiettivo

Il forno giusto dipende interamente dalle esigenze specifiche del tuo studio o laboratorio.

- Se il tuo obiettivo principale è la produzione di laboratorio ad alto volume: Investi in forni con camere più grandi e opzioni di programmazione avanzate per gestire una gamma diversificata di materiali e massimizzare il rendimento.

- Se il tuo obiettivo principale è l'odontoiatria "chairside" in giornata: Dai priorità ai forni compatti e a sinterizzazione rapida, progettati specificamente per integrarsi con la tua unità di fresatura CAD/CAM in studio.

- Se il tuo obiettivo principale è creare restaurazioni estetiche di fascia alta: Scegli un forno rinomato per il suo controllo preciso della temperatura e i cicli di vetrificazione specializzati per ottenere traslucenza e caratterizzazione ottimali.

In definitiva, investire nella moderna tecnologia dei forni è un investimento diretto nella prevedibilità, qualità e longevità delle tue restaurazioni dentali.

Tabella riassuntiva:

| Miglioramento chiave | Descrizione |

|---|---|

| Precisione e consistenza | I cicli termici programmabili assicurano una sinterizzazione uniforme per risultati prevedibili. |

| Resistenza e durata | Elimina i pori, aumentando la densità e la resistenza alla frattura. |

| Estetica e biocompatibilità | Abilita restaurazioni naturali e prive di metallo con vetrificazione controllata. |

| Versatilità dei materiali | Supporta ceramiche avanzate come zirconia e disilicato di litio. |

Aumenta le capacità del tuo laboratorio dentistico con le soluzioni forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per una sinterizzazione precisa. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni una fabbricazione di corone superiore con maggiore resistenza, estetica e consistenza: contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza devono essere adottate durante l'utilizzo di un forno di sinterizzazione nei laboratori odontotecnici? Garantire restauri dentali sicuri e di alta qualità

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico