In sintesi, il trattamento termico sottovuoto garantisce risultati di alta qualità creando un ambiente ultra-puro e controllato. Rimuovendo l'aria e altri gas reattivi da una camera sigillata, il processo elimina le cause principali di difetti come l'ossidazione e la contaminazione, consentendo un controllo preciso sui cicli di riscaldamento e raffreddamento. Ciò garantisce che le proprietà finali del materiale siano coerenti, prevedibili e superiori.

Il vero valore del trattamento termico sottovuoto non riguarda solo il calore; riguarda il controllo. Rimuovendo la variabile della reazione atmosferica, si eliminano le cause profonde dei difetti del materiale, assicurando che l'integrità superficiale e la struttura interna del componente siano esattamente come le avevi progettate.

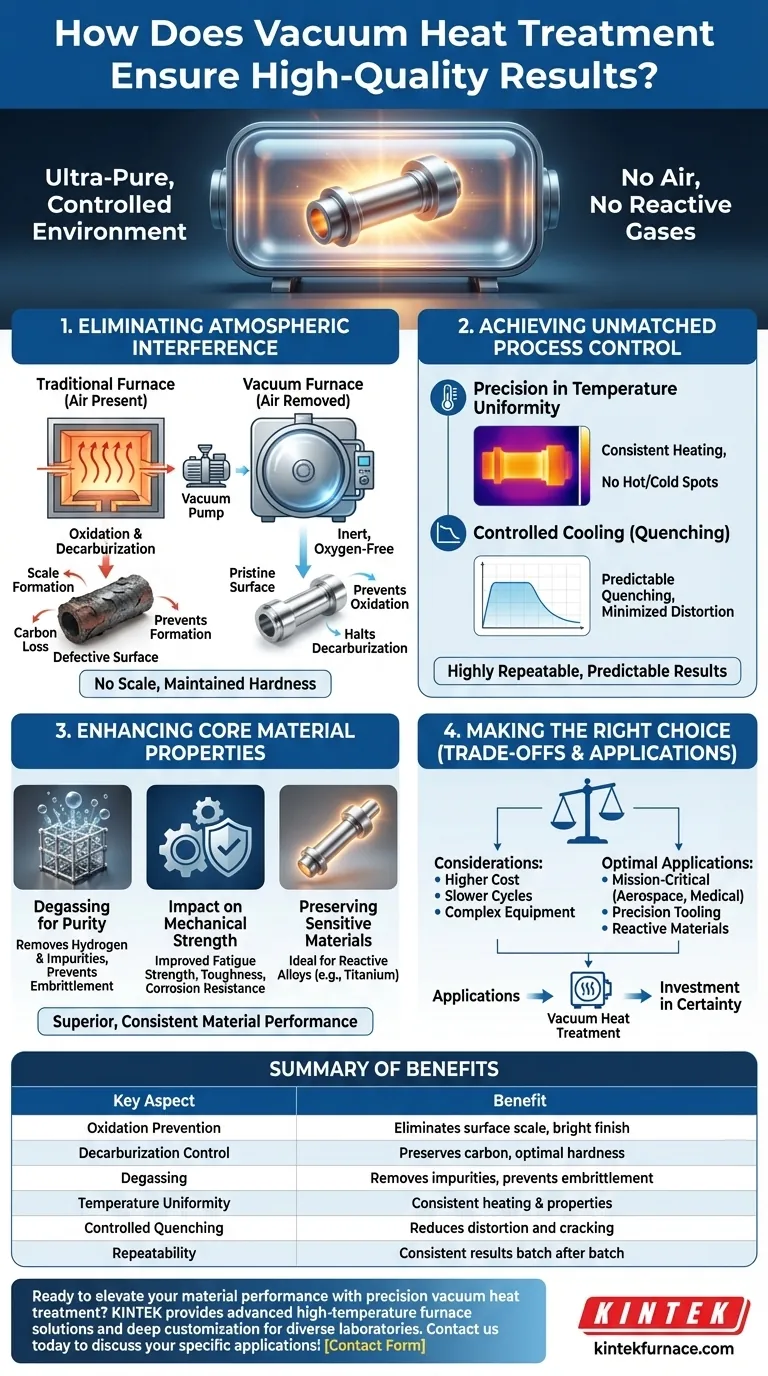

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

Il trattamento termico si basa su cicli termici precisi per alterare la microstruttura di un materiale. Tuttavia, quando eseguito in presenza di aria, la superficie metallica calda reagisce prontamente con ossigeno, azoto e vapore acqueo, portando a risultati imprevedibili e indesiderabili.

Cos'è un Ambiente Sottovuoto?

Un forno sottovuoto utilizza un sistema di pompe per rimuovere l'aria da una camera sigillata prima che inizi il riscaldamento. Ciò crea un ambiente in cui i gas reattivi sono praticamente inesistenti.

Questa condizione priva di ossigeno è la pietra angolare del processo, prevenendo una serie di reazioni chimiche che altrimenti degraderebbero il pezzo.

Prevenire l'Ossidazione Superficiale

Nei forni tradizionali, l'ossigeno reagisce con il metallo caldo per formare uno strato di ossido scuro e fragile, o "scaglia". Questa scaglia degrada la finitura superficiale, riduce la precisione dimensionale e deve essere rimossa tramite costose operazioni secondarie.

Il trattamento sottovuoto previene completamente l'ossidazione. Il pezzo emerge dal forno con una lucentezza pulita, brillante e metallica, mantenendo le sue precise dimensioni e la qualità superficiale.

Arrestare la Decarburazione

Per gli acciai al carbonio, l'esposizione all'ossigeno ad alte temperature può rimuovere gli atomi di carbonio dalla superficie, un difetto noto come decarburazione. Ciò crea uno strato esterno morbido che compromette la durezza e la resistenza all'usura.

L'ambiente inerte del vuoto arresta questa reazione, assicurando che il contenuto di carbonio — e quindi la durezza — della superficie del materiale rimanga esattamente come specificato.

Ottenere un Controllo e una Coerenza del Processo Ineguagliabili

Oltre a prevenire la contaminazione, l'ambiente sottovuoto consente un livello di controllo che i forni atmosferici non possono eguagliare. Ciò porta a risultati altamente ripetibili e prevedibili.

Precisione nell'Uniformità della Temperatura

L'assenza di aria consente il riscaldamento principalmente per irraggiamento, che può essere controllato con estrema precisione. Ciò garantisce una distribuzione uniforme della temperatura su tutto il pezzo, anche per geometrie complesse.

Il riscaldamento costante elimina punti caldi e freddi, garantendo che l'intera parte subisca la trasformazione metallurgica prevista.

Raffreddamento Controllato (Tempra)

La tempra, il raffreddamento rapido, è fondamentale per ottenere la durezza. I forni sottovuoto possono utilizzare la tempra a gas ad alta pressione (ad esempio, con azoto o argon) o integrarsi con serbatoi sigillati di tempra ad olio.

Questo ambiente controllato rende il processo di raffreddamento altamente prevedibile, minimizzando lo shock termico e la distorsione che possono portare a rotture o instabilità dimensionale del pezzo.

Il Vantaggio della Ripetibilità

Eliminando le variabili della composizione atmosferica e della convezione incontrollata, il trattamento termico sottovuoto diventa un processo altamente stabile. Ogni lotto viene trattato in condizioni quasi identiche, garantendo una qualità costante dal primo all'ultimo pezzo.

Migliorare le Proprietà Fondamentali del Materiale

I benefici del trattamento sottovuoto si estendono in profondità nel materiale stesso, migliorandone le proprietà meccaniche fondamentali.

Degassaggio per una Maggiore Purezza

Il vuoto estrae attivamente i gas intrappolati, come l'idrogeno e le impurità disciolte, dalla struttura interna del metallo. Questo effetto di "degassaggio" migliora significativamente la purezza del materiale.

La rimozione dell'idrogeno è particolarmente critica, poiché previene l'infragilimento da idrogeno, un meccanismo di rottura catastrofico che può causare la rottura degli acciai ad alta resistenza sotto carico.

L'Impatto sulla Resistenza Meccanica

Una superficie pulita, incontaminata, priva di microfratture e inclusioni di ossido migliora drasticamente le prestazioni di un pezzo. I materiali trattati sottovuoto spesso mostrano una maggiore resistenza alla fatica, tenacità e resistenza alla corrosione.

Conservazione di Materiali Sensibili

Metalli come il titanio e altre leghe refrattarie sono estremamente reattivi ad alte temperature. Il trattamento sottovuoto è essenziale per evitare che diventino fragili assorbendo ossigeno o azoto dall'aria.

Comprendere i Compromessi

Sebbene i suoi benefici siano chiari, il trattamento termico sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Il Fattore Costo

I forni sottovuoto rappresentano un investimento di capitale significativo. I loro costi operativi, incluso il consumo energetico e la manutenzione dei sistemi di vuoto, sono anche superiori a quelli dei forni atmosferici convenzionali.

Tempi di Ciclo Più Lenti

Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Per parti ad alto volume e a basse specifiche, questo può rendere il processo meno economico rispetto a trattamenti atmosferici più rapidi e continui.

Complessità dell'Attrezzatura

Questi sistemi sono più complessi delle loro controparti atmosferiche, richiedendo conoscenze specialistiche per il funzionamento e la manutenzione. Anche la dimensione dell'area di lavoro effettiva all'interno del forno può essere un fattore limitante.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare il trattamento termico sottovuoto dipende dai requisiti specifici del tuo componente e della sua applicazione prevista.

- Se il tuo obiettivo principale sono le prestazioni critiche (aerospaziale, medico, difesa): Il trattamento sottovuoto è spesso non negoziabile per la sua capacità di fornire parti con una superficie impeccabile e proprietà meccaniche superiori e ripetibili.

- Se il tuo obiettivo principale è l'utensileria di alta precisione, stampi o ingranaggi: Il processo è essenziale per ottenere la massima durezza superficiale e resistenza all'usura senza la distorsione o la decarburazione comuni in altri metodi.

- Se il tuo obiettivo principale sono materiali reattivi o sensibili (ad esempio, titanio): Il trattamento sottovuoto è l'unico modo per processare questi materiali senza causare infragilimento superficiale e comprometterne l'integrità.

- Se il tuo obiettivo principale è la produzione ad alto volume e sensibile ai costi di parti non critiche: I trattamenti atmosferici tradizionali possono fornire una soluzione più economica se una finitura brillante e un'integrità superficiale perfetta non sono richieste.

Scegliere il trattamento termico sottovuoto è un investimento nella certezza, garantendo che il tuo materiale si comporti esattamente come previsto.

Tabella Riepilogativa:

| Aspetto Chiave | Beneficio |

|---|---|

| Prevenzione dell'Ossidazione | Elimina la scaglia superficiale, mantiene la precisione dimensionale e la finitura brillante |

| Controllo della Decarburazione | Preserva il contenuto di carbonio per una durezza e resistenza all'usura ottimali |

| Degassaggio | Rimuove l'idrogeno e le impurità per prevenire l'infragilimento e migliorare la purezza |

| Uniformità della Temperatura | Garantisce un riscaldamento costante per proprietà uniformi del materiale |

| Tempra Controllata | Riduce la distorsione e le crepe con cicli di raffreddamento prevedibili |

| Ripetibilità | Fornisce risultati coerenti lotto dopo lotto per prestazioni affidabili |

Pronto a elevare le prestazioni dei tuoi materiali con un trattamento termico sottovuoto di precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico, degli utensili o che gestisca materiali reattivi, possiamo aiutarti a ottenere risultati superiori con qualità costante e proprietà meccaniche migliorate. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue specifiche applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori