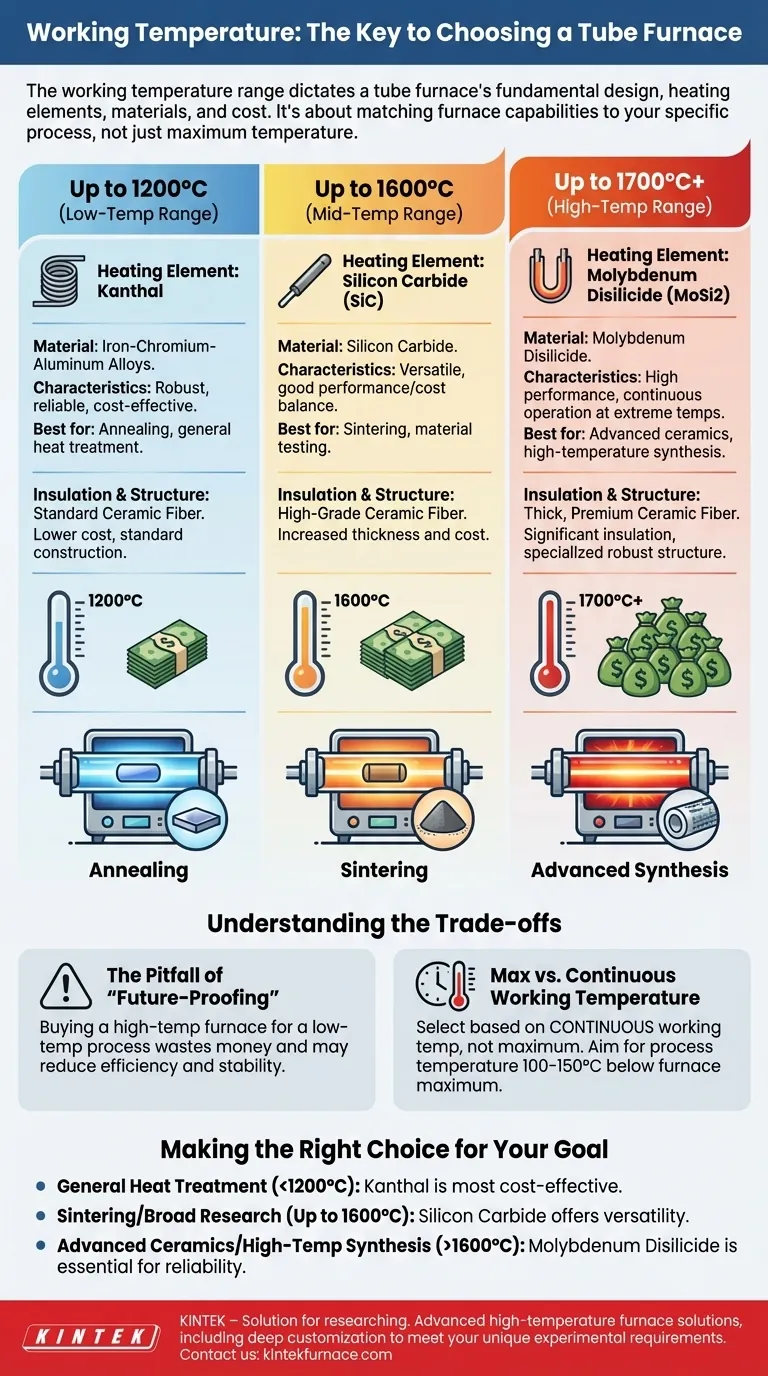

L'intervallo di temperatura di lavoro è il fattore più critico nella scelta di un forno a tubo perché detta il design fondamentale dello strumento, i materiali utilizzati per i suoi elementi riscaldanti e il suo costo complessivo. Scegliere un forno non significa trovare la temperatura più alta possibile, ma abbinare le capacità del forno allo specifico processo termico che si deve eseguire.

Scegliere un forno a tubo richiede di guardare oltre la valutazione della temperatura massima. Il compito principale è allineare la temperatura di lavoro continua richiesta dalla tua specifica applicazione con la classe corretta di elemento riscaldante e la costruzione del forno per garantire accuratezza, longevità ed economicità.

Come la temperatura governa il design del forno

La temperatura operativa richiesta determina direttamente i materiali e l'ingegneria dei componenti più critici del forno. Questa relazione non è lineare; all'aumentare dei requisiti di temperatura, la complessità e il costo del forno crescono esponenzialmente.

Il ruolo critico degli elementi riscaldanti

Il cuore di ogni forno è il suo elemento riscaldante, che converte l'energia elettrica in calore. Materiali diversi si comportano in modo ottimale all'interno di specifiche fasce di temperatura.

-

Fino a 1200°C (Kanthal): Per applicazioni a bassa temperatura come la ricottura e il trattamento termico generale, i forni utilizzano tipicamente elementi in leghe di ferro-cromo-alluminio, comunemente note come Kanthal. Questi sono robusti, affidabili e altamente economici.

-

Fino a 1600°C (Carburo di Silicio): Per processi di gamma media-alta come la sinterizzazione e molti test sui materiali, gli elementi in carburo di silicio (SiC) sono lo standard. Offrono prestazioni eccellenti e un buon equilibrio tra capacità di temperatura e costo.

-

Fino a 1700°C+ (Disilicuro di Molibdeno): Per le applicazioni più esigenti, come lo sviluppo di ceramiche avanzate o ricerche ad alto rischio, i forni richiedono elementi in disilicuro di molibdeno (MoSi2). Questi possono sostenere temperature estremamente elevate per il funzionamento continuo, ma hanno un costo significativamente più alto.

Isolamento e integrità strutturale

Temperature operative più elevate richiedono un isolamento termico più sofisticato. Un forno a 1700°C richiede un isolamento in fibra ceramica più spesso e di qualità superiore rispetto a un modello a 1200°C per mantenere la stabilità della temperatura, garantire l'efficienza energetica e mantenere il guscio esterno sicuro al tatto.

Questo aumento dell'isolamento e la necessità di componenti strutturali più robusti per gestire lo stress termico sono i principali fattori che determinano le dimensioni, il peso e il costo del forno.

L'impatto diretto sul prezzo

La scelta degli elementi riscaldanti e il livello di isolamento richiesto creano distinti livelli di prezzo. Un forno classificato per 1700°C può essere diverse volte più costoso di uno classificato per 1200°C, anche se le loro dimensioni del tubo sono identiche.

Abbinare l'intervallo di temperatura alla tua applicazione

Il tuo processo specifico detta la temperatura di cui hai bisogno. Comprendere questa connessione ti impedisce di investire troppo in capacità inutili o, peggio, di scegliere un forno che non può svolgere il tuo compito.

Ricottura e trattamento termico standard

Questi processi avvengono tipicamente a temperature più basse, ben all'interno delle capacità dei forni dotati di elementi Kanthal. Ciò li rende la scelta più economica per queste comuni applicazioni.

Sinterizzazione e test sui materiali

La sinterizzazione di polveri in una massa solida o l'esecuzione di molti test standard sui materiali richiede temperature più elevate. Un forno con elementi SiC fornisce la versatilità necessaria per questa ampia categoria di lavoro di laboratorio.

Sintesi avanzata e ceramiche ad alte prestazioni

La ricerca e la produzione che coinvolgono materiali specializzati spesso spingono i limiti della lavorazione termica. Queste applicazioni richiedono l'uso di un forno con elementi MoSi2 per raggiungere e mantenere in modo affidabile le temperature necessarie superiori a 1600°C.

Comprendere i compromessi

La selezione del forno giusto implica essere consapevoli delle insidie comuni e comprendere la differenza tra le specifiche e le prestazioni nel mondo reale.

L'insidia del "a prova di futuro"

Acquistare un forno a 1700°C per un processo che richiede solo 1100°C è spesso un errore. I forni ad alta temperatura possono essere meno efficienti e avere una minore stabilità della temperatura quando operano all'estremità inferiore del loro intervallo. Si paga un premio per una capacità che non si utilizza.

Temperatura massima vs. temperatura di lavoro continua

Selezionare sempre un forno in base alla sua temperatura di lavoro continua, non alla sua valutazione massima assoluta. La temperatura massima di un forno è spesso un picco che può sostenere solo per brevi periodi. Per risultati affidabili e ripetibili, la temperatura del processo dovrebbe essere almeno 100-150°C al di sotto del massimo dichiarato del forno.

Uniformità e controllo di zona

Ottenere una temperatura uniforme su tutto il campione è fondamentale per risultati consistenti. All'aumentare delle temperature operative, aumentano anche i gradienti termici. Per lavori di alta precisione, considerare un forno multizona, che utilizza più zone di riscaldamento e controllori indipendenti per garantire una zona calda altamente uniforme.

Fare la scelta giusta per il tuo obiettivo

Basa la tua decisione sulla temperatura sostenuta richiesta dal tuo processo.

- Se il tuo obiettivo principale è il trattamento termico generale o la ricottura (sotto i 1200°C): Un forno con elementi riscaldanti Kanthal offre la soluzione più economica e affidabile.

- Se il tuo obiettivo principale è la sinterizzazione di materiali comuni o la ricerca generica (fino a 1600°C): Un forno con elementi in carburo di silicio (SiC) offre un equilibrio versatile tra prestazioni e costi.

- Se il tuo obiettivo principale è la ceramica avanzata o la sintesi ad alta temperatura (sopra i 1600°C): Devi investire in un forno con elementi in disilicuro di molibdeno (MoSi2) per un funzionamento continuo e affidabile.

Allineando la temperatura di lavoro richiesta con la tecnologia del materiale principale del forno, garantisci sia il successo tecnico che la responsabilità fiscale.

Tabella riassuntiva:

| Intervallo di temperatura | Elemento riscaldante raccomandato | Applicazioni comuni | Considerazioni chiave |

|---|---|---|---|

| Fino a 1200°C | Kanthal | Ricottura, trattamento termico generale | Economico, affidabile |

| Fino a 1600°C | Carburo di Silicio (SiC) | Sinterizzazione, test sui materiali | Versatile, prestazioni bilanciate |

| Oltre 1600°C | Disilicuro di Molibdeno (MoSi2) | Ceramiche avanzate, sintesi ad alta temperatura | Alte prestazioni, costo premium |

Pronto a ottimizzare il tuo laboratorio con il forno a tubo perfetto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici con apparecchiature affidabili ed economiche su misura per le tue esigenze!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti