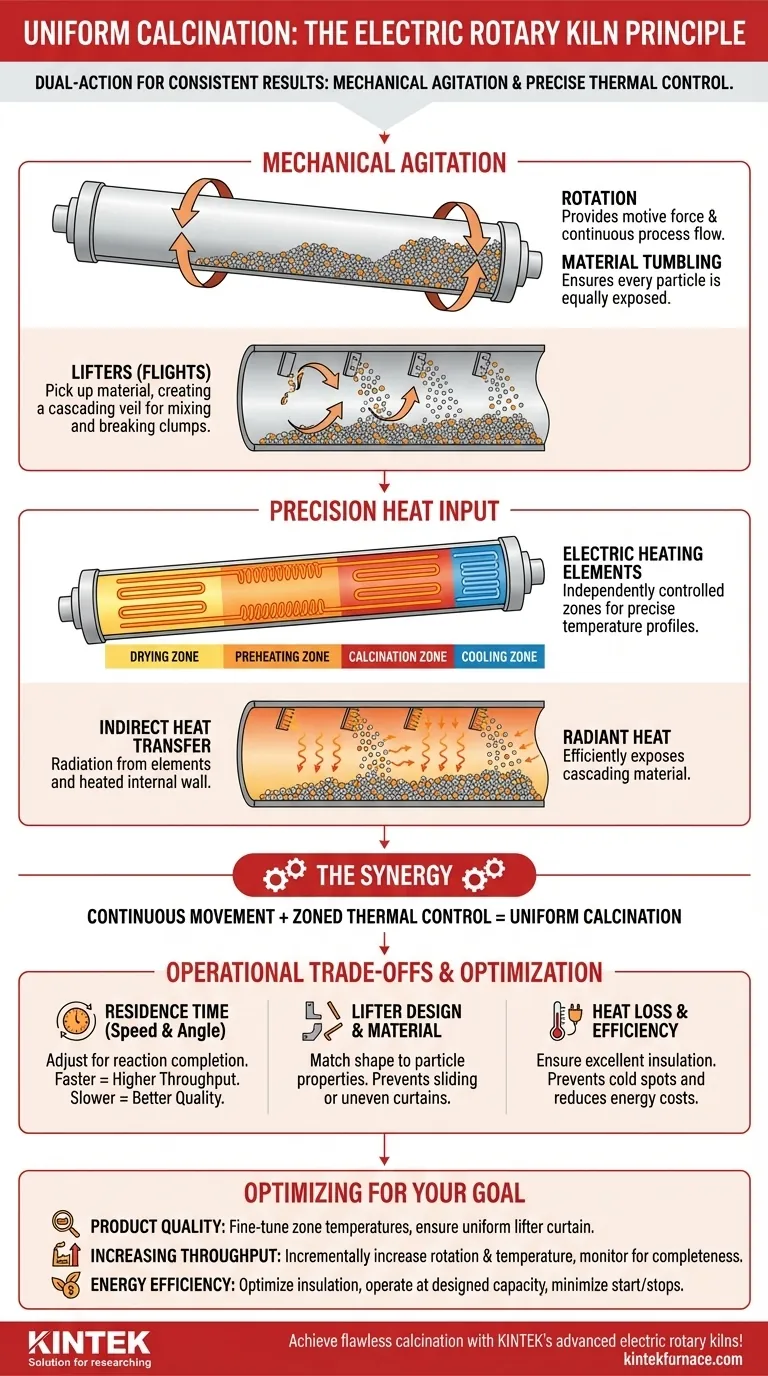

Alla base del suo funzionamento, un forno rotante elettrico raggiunge una calcinazione uniforme attraverso un principio di doppia azione: agitazione meccanica continua del materiale combinata con un controllo termico preciso e zonale. La rotazione del forno e i sollevatori interni agitano costantemente il materiale, assicurando che ogni particella sia equamente esposta al calore radiante costante fornito dai suoi elementi elettrici.

La chiave dell'uniformità non è solo il riscaldamento, ma il movimento simultaneo e continuo. Il forno impone fisicamente l'omogeneità facendo ruotare il materiale attraverso un ambiente termico controllato con precisione, eliminando i punti caldi e freddi comuni nei forni statici.

I Meccanismi Fondamentali per un Riscaldamento Uniforme

Per capire come si ottiene l'uniformità, dobbiamo esaminare la sinergia tra la progettazione meccanica del forno e il suo metodo di generazione del calore. Questi due aspetti lavorano in concerto per fornire un risultato coerente.

Agitazione Meccanica: Il Ruolo della Rotazione

Il guscio del forno, un lungo tubo cilindrico, è montato con una leggera inclinazione e ruota lentamente sul suo asse. Questa rotazione compie due compiti critici.

In primo luogo, fornisce la forza motrice, facendo sì che il materiale alimentato all'estremità superiore si sposti gradualmente verso l'estremità di scarico. Questo crea un flusso di processo continuo e prevedibile.

Agitazione Continua: La Funzione dei Sollevatori

Fissate alla parete interna del guscio del forno ci sono delle piastre conosciute come sollevatori o pale. Mentre il forno ruota, questi sollevatori raccolgono il materiale dal fondo del letto.

Una volta sollevato a una certa altezza, il materiale cade o "vela" attraverso lo spazio caldo e vuoto nella parte superiore del forno. Questa azione è il meccanismo primario per la miscelazione, la rottura di grumi e l'esposizione di tutte le superfici delle particelle alla fonte di calore.

Input di Calore di Precisione: Il Vantaggio del Riscaldamento Elettrico

È qui che un forno rotante elettrico si distingue. A differenza dei forni a combustibile che si affidano a un flusso di gas caldo, i forni elettrici utilizzano elementi riscaldanti a resistenza.

Questi elementi sono spesso disposti in più zone controllate indipendentemente lungo la lunghezza del forno. Ciò consente un profilo di temperatura estremamente preciso, permettendo che diverse fasi del processo come essiccazione, preriscaldamento e calcinazione finale avvengano alle loro temperature ottimali mentre il materiale attraversa il forno.

Trasferimento di Calore Indiretto

Il calore viene trasferito al materiale principalmente tramite radiazione. Gli elementi elettrici riscaldano la parete interna del forno, che a sua volta irradia energia sul letto di materiale.

Mentre il materiale cade attraverso lo spazio aperto tramite i sollevatori, è anche direttamente esposto al calore radiante dagli elementi e dalla parete refrattaria calda. Questa combinazione di trasferimento di calore conduttivo e radiativo è altamente efficiente e uniforme.

Comprendere i Compromessi Operativi

Raggiungere l'uniformità teorica richiede un attento controllo operativo. I principi di progettazione sono validi, ma le prestazioni dipendono dalla calibrazione del sistema al materiale specifico da lavorare.

Flusso del Materiale e Tempo di Permanenza

La velocità di rotazione e l'angolo di inclinazione del forno controllano direttamente il tempo di permanenza—quanto tempo il materiale trascorre all'interno del forno.

Una rotazione più veloce o un angolo più ripido riduce il tempo di permanenza, aumentando la produttività ma potenzialmente fornendo un tempo insufficiente per le reazioni chimiche di calcinazione. Un processo più lento garantisce una reazione completa ma riduce l'output e può comportare il rischio di surriscaldare il materiale.

Progettazione dei Sollevatori e Caratteristiche del Materiale

La progettazione dei sollevatori non è unica per tutti. La forma, il numero e la disposizione dei sollevatori devono essere adattati alle proprietà del materiale, come la sua dimensione delle particelle, densità e angolo di riposo.

L'utilizzo di un design errato dei sollevatori può portare a una scarsa azione di rotolamento. Parte del materiale potrebbe scivolare lungo il fondo del forno senza essere sollevato, mentre altro materiale potrebbe essere trasportato troppo lontano, creando una cortina irregolare e un riscaldamento inefficiente.

Perdita di Calore ed Efficienza Energetica

Sebbene preciso, il calore elettrico è ad alta intensità energetica. L'uniformità della temperatura all'interno del forno dipende da un'eccellente isolamento del guscio esterno.

Una significativa perdita di calore non solo aumenta i costi operativi, ma può anche creare punti freddi vicino al guscio del forno, compromettendo proprio l'uniformità che il sistema è progettato per creare.

Ottimizzazione del Tuo Forno per la Calcinazione Uniforme

Per applicare questi principi in modo efficace, è necessario allineare i parametri operativi del forno con il tuo obiettivo di elaborazione primario. Considera le seguenti regolazioni in base al tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la qualità del prodotto: Dai priorità alla messa a punto della temperatura in ogni zona di riscaldamento e assicurati che il design dei tuoi sollevatori fornisca una cortina di materiale continua e ben distribuita.

- Se il tuo obiettivo principale è aumentare la produttività: Sperimenta l'aumento incrementale della velocità di rotazione aumentando contemporaneamente i profili di temperatura per compensare il tempo di permanenza più breve, monitorando attentamente il prodotto per una calcinazione incompleta.

- Se il tuo obiettivo principale è migliorare l'efficienza energetica: Assicurati che l'isolamento sia ottimale e fai funzionare il forno alla sua capacità progettata per minimizzare la perdita di calore per unità di prodotto, evitando avvii e arresti frequenti.

Comprendendo questi principi interconnessi di movimento e calore, puoi padroneggiare il processo di calcinazione e raggiungere risultati consistenti e di alta qualità.

Tabella Riepilogativa:

| Meccanismo | Ruolo nella Calcinazione Uniforme |

|---|---|

| Rotazione | Agita continuamente il materiale per un'esposizione uniforme |

| Sollevatori | Fanno cadere il materiale per creare un velo uniforme per il riscaldamento |

| Zone di Riscaldamento Elettrico | Forniscono un controllo preciso e zonale della temperatura |

| Trasferimento di Calore Indiretto | Utilizza la radiazione per un riscaldamento efficiente e uniforme |

| Parametri Operativi | Regolabili per un'ottimizzazione specifica del materiale |

Ottieni una calcinazione impeccabile con i forni rotanti elettrici avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per risultati uniformi e una maggiore efficienza. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori