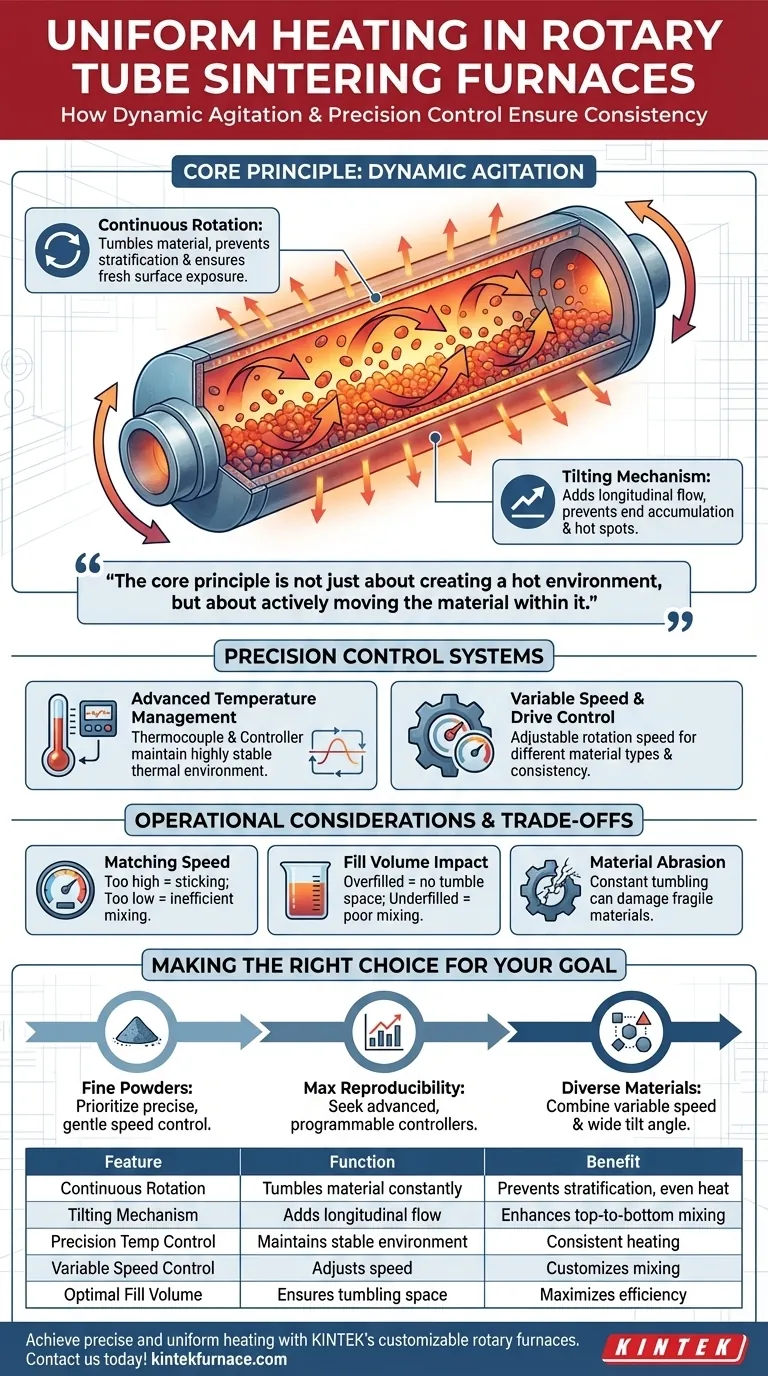

Un forno di sinterizzazione a tubo rotante garantisce un riscaldamento uniforme del materiale principalmente attraverso la rotazione continua del suo tubo del forno. Questa azione meccanica agita costantemente il materiale, assicurando che ogni particella sia ugualmente esposta alla fonte di calore. Molti forni migliorano questo effetto con un meccanismo di inclinazione, che promuove ulteriormente una miscelazione completa e previene punti caldi o freddi localizzati.

Il principio fondamentale non riguarda solo la creazione di un ambiente caldo, ma anche lo spostamento attivo del materiale al suo interno. Mentre il controllo preciso della temperatura stabilisce una zona termica stabile, è l'agitazione meccanica derivante dalla rotazione e dall'inclinazione a garantire che ogni parte del materiale sperimenti quella temperatura in modo uniforme.

Il Principio Fondamentale: Agitazione Dinamica

Il riscaldamento statico in un forno tradizionale spesso porta alla stratificazione, dove il materiale sul fondo e sui lati si riscalda più del materiale al centro. Un forno rotante è progettato specificamente per risolvere questo problema attraverso un movimento costante.

Rotazione Continua per Miscelazione Costante

Il componente centrale è un tubo cilindrico del forno azionato da un motore indipendente. Mentre il tubo ruota, il materiale all'interno viene sollevato lungo il lato e poi ricade.

Questa azione continua di ribaltamento e miscelazione è il meccanismo primario per distribuire il calore. Impedisce direttamente alle polveri o ai pellet di depositarsi e assicura che nuove superfici siano costantemente esposte al calore radiante dalle pareti del forno.

Inclinazione per Uniformità dall'Alto al Basso

Oltre alla rotazione, molti forni rotanti possono essere inclinati. Questa inclinazione introduce un flusso longitudinale (dall'alto al basso) nel materiale.

Ciò è particolarmente critico per evitare che il materiale si accumuli a un'estremità del tubo. La combinazione di rotazione e inclinazione crea un delicato effetto di agitazione tridimensionale, massimizzando l'omogeneità termica in tutto il lotto di materiale.

Il Ruolo dei Sistemi di Controllo di Precisione

L'agitazione meccanica lavora in concerto con una sofisticata gestione termica per ottenere un processo veramente uniforme. Il sistema deve creare un ambiente a temperatura stabile affinché l'agitazione sia efficace.

Gestione Avanzata della Temperatura

I moderni forni rotanti utilizzano sistemi di controllo avanzati della temperatura. Una termocoppia misura la temperatura all'interno del forno e la converte in un segnale elettrico.

Questo segnale viene inviato a un controllore di temperatura, che confronta la temperatura effettiva con il setpoint dell'utente. Il controllore quindi regola con precisione la potenza fornita agli elementi riscaldanti per mantenere un ambiente termico altamente stabile e uniforme.

Velocità Variabile e Controllo dell'Azionamento

La rotazione stessa è una variabile controllata. Il motore che aziona il tubo consente velocità di rotazione regolabili.

Questo è fondamentale perché materiali diversi si comportano in modo diverso. Le polveri fini potrebbero richiedere una rotazione più lenta e delicata per prevenire la formazione di polvere, mentre i pellet più grandi potrebbero aver bisogno di una velocità maggiore per una miscelazione efficace. Questo controllo migliora la consistenza e la riproducibilità del processo per una vasta gamma di materiali.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficace, il raggiungimento di una perfetta uniformità richiede la comprensione dei parametri operativi chiave.

Corrispondenza della Velocità al Tipo di Materiale

La velocità di rotazione ottimale non è universale. Se la velocità è troppo alta, la forza centrifuga può far aderire il materiale alla parete del tubo del forno, vanificando lo scopo del ribaltamento. Se la velocità è troppo bassa, la miscelazione sarà inefficiente.

L'Impatto del Volume di Riempimento

L'efficienza dell'azione di ribaltamento dipende anche dalla quantità di materiale presente nel tubo. Un tubo troppo pieno non avrà abbastanza spazio libero affinché il materiale si ribalti correttamente. Un tubo sotto-riempito potrebbe non miscelarsi efficacemente. Trovare il volume di riempimento ottimale per il tuo materiale specifico è cruciale.

Potenziale di Abrasionee del Materiale

La costante azione di ribaltamento, sebbene eccellente per il trasferimento di calore, può causare abrasione meccanica. Questa è una considerazione chiave quando si elaborano materiali fragili o friabili, poiché può generare particelle fini indesiderate o danneggiare il prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione giusta dipende interamente dal tuo materiale e dagli obiettivi di elaborazione.

- Se il tuo obiettivo primario è l'elaborazione di polveri fini: Dai priorità a un forno con un controllo della velocità di rotazione altamente preciso e regolabile per ottenere una miscelazione delicata senza creare eccessiva polvere.

- Se il tuo obiettivo primario è la massima riproducibilità del processo: Cerca modelli con controllori di temperatura PID avanzati e programmabili per garantire che ogni lotto venga eseguito in condizioni termiche identiche.

- Se il tuo obiettivo primario è la gestione di diversi tipi di materiali: Un forno che combina sia il controllo della velocità variabile che un ampio angolo di inclinazione offre la massima flessibilità per un'agitazione efficace.

Comprendendo come questi sistemi meccanici e termici lavorano insieme, puoi sfruttare un forno rotante per ottenere un'uniformità termica superiore e una migliore qualità del prodotto.

Tabella riassuntiva:

| Caratteristica | Funzione | Beneficio |

|---|---|---|

| Rotazione Continua | Agita costantemente il materiale | Previene la stratificazione e garantisce un'esposizione uniforme al calore |

| Meccanismo di Inclinazione | Aggiunge flusso longitudinale | Migliora la miscelazione dall'alto al basso ed evita i punti caldi |

| Controllo di Temperatura di Precisione | Mantiene un ambiente termico stabile | Funziona con l'agitazione per un riscaldamento costante |

| Controllo della Velocità Variabile | Regola la velocità di rotazione | Personalizza la miscelazione per diversi materiali (es. polveri o pellet) |

| Volume di Riempimento Ottimale | Garantisce uno spazio adeguato per il ribaltamento | Massimizza l'efficienza di miscelazione e la distribuzione del calore |

Pronto a ottenere un riscaldamento preciso e uniforme per i tuoi processi di laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, progettati per diverse applicazioni. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo un'approfondita personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni ottimali con caratteristiche come agitazione dinamica e controlli di precisione. Contattaci oggi per discutere come i nostri forni possono migliorare la lavorazione dei tuoi materiali e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica