Alla base, un sistema di Deposizione Chimica da Vapore (CVD) funziona come un ambiente altamente controllato per la costruzione di un film solido, ultrasottile su una superficie utilizzando la chimica in fase gassosa. Introduce gas precursori volatili in una camera di reazione contenente un substrato. Attraverso un apporto energetico controllato, come il calore, questi gas reagiscono o si decompongono, depositando uno strato sottile di materiale sul substrato atomo per atomo, mentre i sottoprodotti gassosi vengono scaricati.

Il principio fondamentale del CVD non è solo la deposizione, ma una sintesi chimica precisa. Trasforma gas accuratamente selezionati in un film solido di elevata purezza controllando l'ambiente di reazione, consentendo un controllo impareggiabile sullo spessore, la composizione e la struttura del materiale finale.

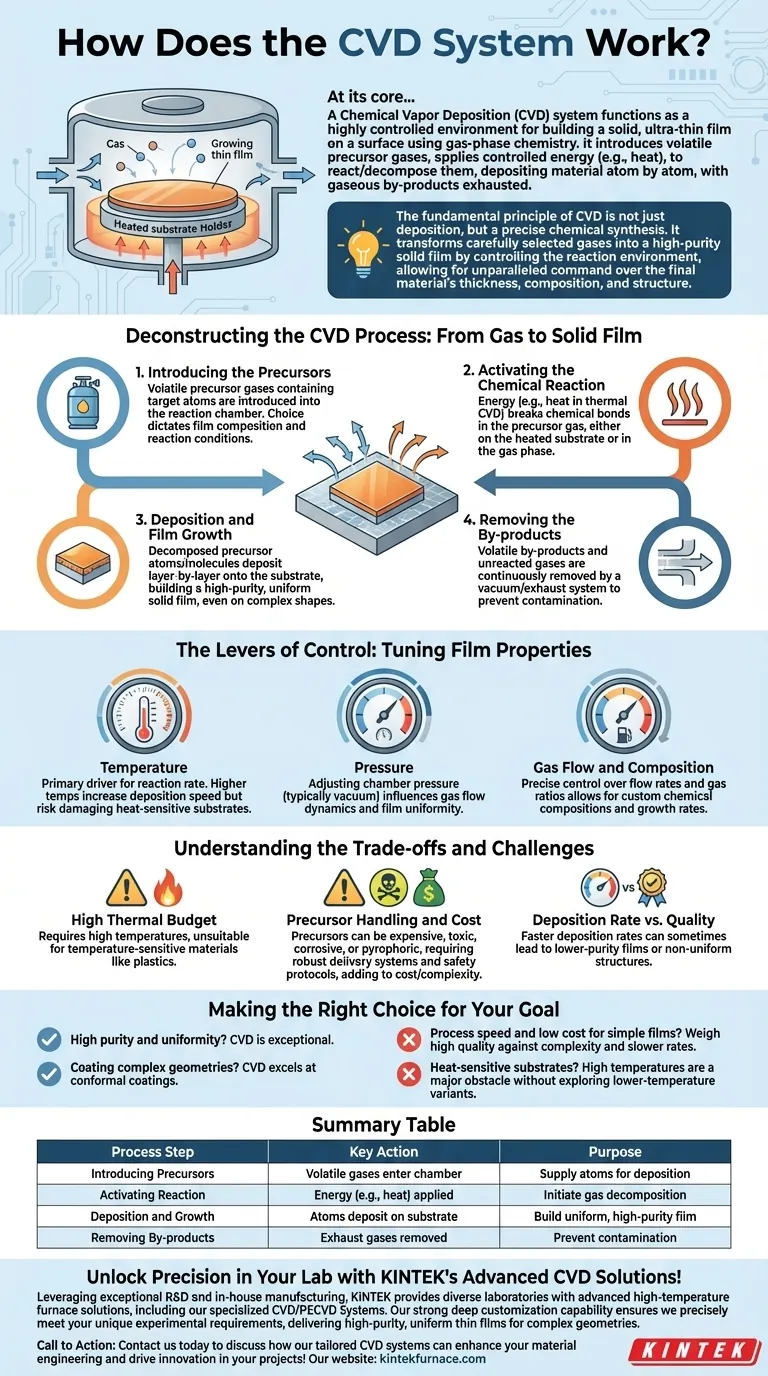

Decomposizione del Processo CVD: Dal Gas al Film Solido

L'intero processo può essere inteso come una sequenza di eventi fisici e chimici gestiti con cura. Ogni passaggio è fondamentale per ottenere un rivestimento di alta qualità e uniforme.

Fase 1: Introduzione dei Precursori

Un precursore è un composto volatile contenente gli atomi che si desidera depositare. Questi vengono introdotti nella camera di reazione come gas.

La scelta del precursore è fondamentale, poiché determina la composizione del film finale e le condizioni di reazione richieste.

Fase 2: Attivazione della Reazione Chimica

All'interno della camera, viene applicata energia per avviare la reazione chimica. Nel CVD termico, il tipo più comune, il substrato viene riscaldato ad alte temperature.

Questo calore fornisce l'energia necessaria per rompere i legami chimici nel gas precursore, sia sulla superficie del substrato che nella fase gassosa immediatamente sopra di esso.

Fase 3: Deposizione e Crescita del Film

Man mano che i gas precursori si decompongono, gli atomi o le molecole solide desiderate si depositano sulla superficie del substrato (il materiale da rivestire).

Questo processo costruisce il film strato dopo strato, il che consente una copertura uniforme anche su forme complesse e tridimensionali. Il risultato è un film solido di elevata purezza fortemente legato al substrato.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti volatili. Queste sono molecole gassose indesiderate.

Un sistema di vuoto o di scarico rimuove continuamente questi sottoprodotti e gli eventuali gas precursori non reagiti dalla camera, impedendo che contaminino il film in crescita.

Le Leve di Controllo: Ottimizzazione delle Proprietà del Film

La potenza di un sistema CVD risiede nella sua capacità di regolare con precisione i parametri di processo. Queste variabili agiscono come leve di controllo che influenzano direttamente le caratteristiche del film finale.

Temperatura

La temperatura è il principale fattore che determina la velocità della reazione chimica. Temperature più elevate generalmente aumentano il tasso di deposizione ma possono anche danneggiare i substrati sensibili al calore.

Pressione

Il processo viene tipicamente eseguito sotto vuoto (sotto pressione atmosferica). La regolazione della pressione all'interno della camera influenza la dinamica del flusso di gas e il percorso libero medio delle molecole, influenzando l'uniformità del film.

Flusso e Composizione del Gas

Il controllo della portata e del rapporto dei diversi gas precursori consente un controllo preciso sulla composizione chimica e sul tasso di crescita del film. È così che vengono creati leghe personalizzate o materiali drogati.

Comprendere i Compromessi e le Sfide

Sebbene potente, il CVD non è una soluzione universale. Comprendere i suoi limiti intrinseci è cruciale per una sua implementazione di successo.

Elevato Bilancio Termico

Il CVD termico richiede temperature molto elevate, spesso centinaia o migliaia di gradi Celsius. Ciò lo rende inadatto per rivestire materiali sensibili al calore come plastiche o alcuni componenti elettronici.

Gestione e Costo dei Precursori

I gas precursori possono essere costosi, tossici, corrosivi o piroforici (si accendono a contatto con l'aria). Richiedono sistemi di erogazione del gas specializzati e robusti e rigorosi protocolli di sicurezza, il che aumenta la complessità operativa e il costo.

Tasso di Deposizione vs. Qualità

Spesso esiste un compromesso tra la velocità di deposizione e la qualità del film. Tassi di deposizione più rapidi, ottenuti tramite temperature più elevate o concentrazioni di precursori, possono talvolta portare a film di purezza inferiore o a strutture non uniformi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il CVD dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è l'elevata purezza e uniformità: Il CVD è una scelta eccezionale, poiché la fornitura in fase gassosa e le reazioni controllate producono film con pochissime impurità e un eccellente controllo dello spessore.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse: Il CVD eccelle nella creazione di rivestimenti conformi che coprono uniformemente superfici intricate, un vantaggio significativo rispetto ai metodi line-of-sight come lo sputtering.

- Se il tuo obiettivo principale è la velocità di processo e il basso costo per film semplici: Devi soppesare l'alta qualità del CVD rispetto alla sua complessità operativa e ai tassi di deposizione potenzialmente più lenti rispetto ad altri metodi.

- Se stai lavorando con substrati sensibili al calore: Le alte temperature richieste per il CVD termico tradizionale presentano un ostacolo importante, rendendolo una scelta inadatta senza esplorare varianti CVD a bassa temperatura.

Dominando l'interazione tra gas, calore e pressione, il CVD fornisce un metodo impareggiabile per l'ingegneria dei materiali su scala atomica.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Introduzione dei Precursori | I gas volatili entrano nella camera | Fornire atomi per la deposizione |

| Attivazione della Reazione | Energia (es. calore) applicata | Avviare la decomposizione del gas |

| Deposizione e Crescita | Gli atomi si depositano sul substrato | Costruire un film uniforme e di elevata purezza |

| Rimozione dei Sottoprodotti | I gas di scarico vengono rimossi | Prevenire la contaminazione |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni CVD Avanzate di KINTEK!

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici, fornendo film sottili di elevata purezza e uniformi per geometrie complesse.

Contattaci oggi per discutere come i nostri sistemi CVD su misura possono migliorare la tua ingegneria dei materiali e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD