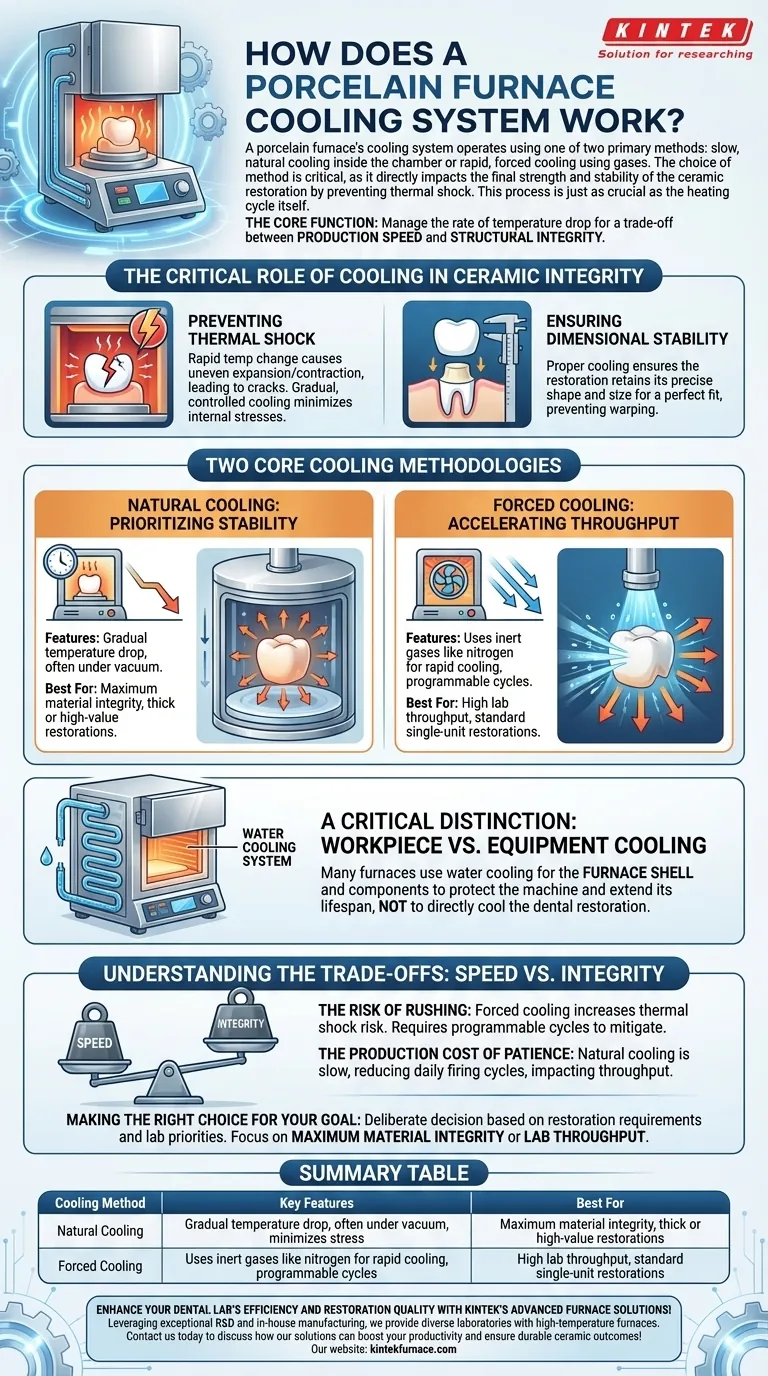

I sistemi di raffreddamento dei forni per porcellana sono progettati per prevenire gli shock termici e garantire la stabilità dimensionale dei restauri dentali in ceramica dopo la cottura.Questi sistemi utilizzano in genere meccanismi di raffreddamento graduale, attraverso un raffreddamento attivo incorporato o una convezione naturale controllata, per ridurre lentamente la temperatura della ceramica cotta.Il processo è gestito con cura per mantenere l'integrità del materiale e prevenire crepe o deformazioni che potrebbero verificarsi con rapidi cambiamenti di temperatura.I moderni forni per porcellana sono spesso dotati di velocità di raffreddamento programmabili integrate nelle interfacce di controllo di facile utilizzo, che consentono ai tecnici di personalizzare il processo di raffreddamento in base allo specifico materiale ceramico utilizzato.

Punti chiave spiegati:

-

Scopo dei sistemi di raffreddamento nei forni per porcellana

- Previene gli shock termici che potrebbero causare crepe o fratture nei restauri in ceramica

- Mantiene la stabilità dimensionale delle protesi dentali (corone, ponti, faccette)

- Assicura l'ottenimento di proprietà adeguate del materiale attraverso una riduzione controllata della temperatura.

-

Meccanismi di raffreddamento

- Sistemi di raffreddamento attivo integrati:Alcuni forni utilizzano l'aria forzata o altri metodi attivi per controllare con precisione i tassi di raffreddamento.

- Raffreddamento a convezione naturale:Molti forni si basano su una dissipazione graduale del calore attraverso una ventilazione controllata.

- Le velocità di raffreddamento programmabili consentono la personalizzazione per diversi materiali ceramici

-

Considerazioni tecniche

- Il raffreddamento inizia tipicamente dopo il completamento del processo di sinterizzazione.

- La riduzione della temperatura deve essere graduale, spesso seguendo le linee guida specifiche del produttore del materiale

- I forni moderni possono integrare il controllo del raffreddamento con altri parametri del ciclo di cottura.

-

Interfaccia utente e controllo

- Le interfacce touchscreen consentono ai tecnici di monitorare e regolare i parametri di raffreddamento.

- I programmi preimpostati spesso includono profili di raffreddamento ottimizzati per i materiali più comuni

- Il monitoraggio in tempo reale assicura che il processo di raffreddamento proceda come previsto

-

Aspetti di scienza dei materiali

- Composizioni ceramiche diverse richiedono velocità di raffreddamento specifiche

- I coefficienti di espansione termica devono essere considerati quando si progettano i profili di raffreddamento.

- La transizione attraverso intervalli di temperatura critici è gestita con attenzione

-

Confronto con altri sistemi

- A differenza di macchina mpcvd I forni per porcellana sono caratterizzati da una riduzione lenta e controllata della temperatura, mentre i sistemi che richiedono un raffreddamento rapido sono caratterizzati da una riduzione lenta e controllata della temperatura.

- I requisiti di raffreddamento differiscono da quelli dei forni a tubo rotante, che possono trattare materiali diversi.

-

Implicazioni pratiche per i laboratori odontotecnici

- Un raffreddamento costante garantisce risultati prevedibili nei restauri finali

- Un raffreddamento adeguato contribuisce alla longevità delle protesi dentarie

- I tecnici devono comprendere i requisiti di raffreddamento specifici del materiale

Il sistema di raffreddamento è un componente critico che lavora di concerto con gli elementi riscaldanti e i sistemi di controllo per produrre ceramiche dentali di alta qualità.Il suo funzionamento riflette la precisione ingegneristica richiesta dalle moderne apparecchiature del laboratorio odontotecnico.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Scopo | Previene gli shock termici, mantiene la stabilità dimensionale, garantisce l'integrità del materiale |

| Metodi di raffreddamento | Raffreddamento attivo (aria forzata) o convezione naturale con velocità programmabile |

| Caratteristiche tecniche | Riduzione graduale della temperatura, profili specifici per il materiale, monitoraggio in tempo reale |

| Considerazioni sui materiali | Velocità di raffreddamento personalizzate per ceramiche diverse, gestione critica della temperatura |

| Vantaggi del laboratorio | Risultati costanti, protesi più durature, risultati prevedibili |

Aggiornate il vostro laboratorio odontotecnico con la tecnologia di raffreddamento di precisione!

I forni per porcellana avanzati di KINTEK combinano l'eccellenza della ricerca e sviluppo con profili di raffreddamento personalizzabili per perfezionare i vostri restauri in ceramica.La nostra produzione interna garantisce apparecchiature su misura per le vostre specifiche esigenze di materiale.

Contattate i nostri esperti oggi stesso per discutere di come le nostre soluzioni ad alta temperatura possano ottimizzare il vostro flusso di lavoro ed elevare la qualità delle vostre protesi.

Prodotti che potresti cercare:

Esplorate i sistemi di riscaldamento a tenuta di vuoto per un controllo termico preciso

Finestre di osservazione ad alta visibilità per il monitoraggio del processo

Scoprite gli elettrodi passanti di precisione per applicazioni sensibili

Acquista elementi di riscaldamento termico avanzati per prestazioni costanti

Valvole per il vuoto per sistemi ad atmosfera controllata

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità