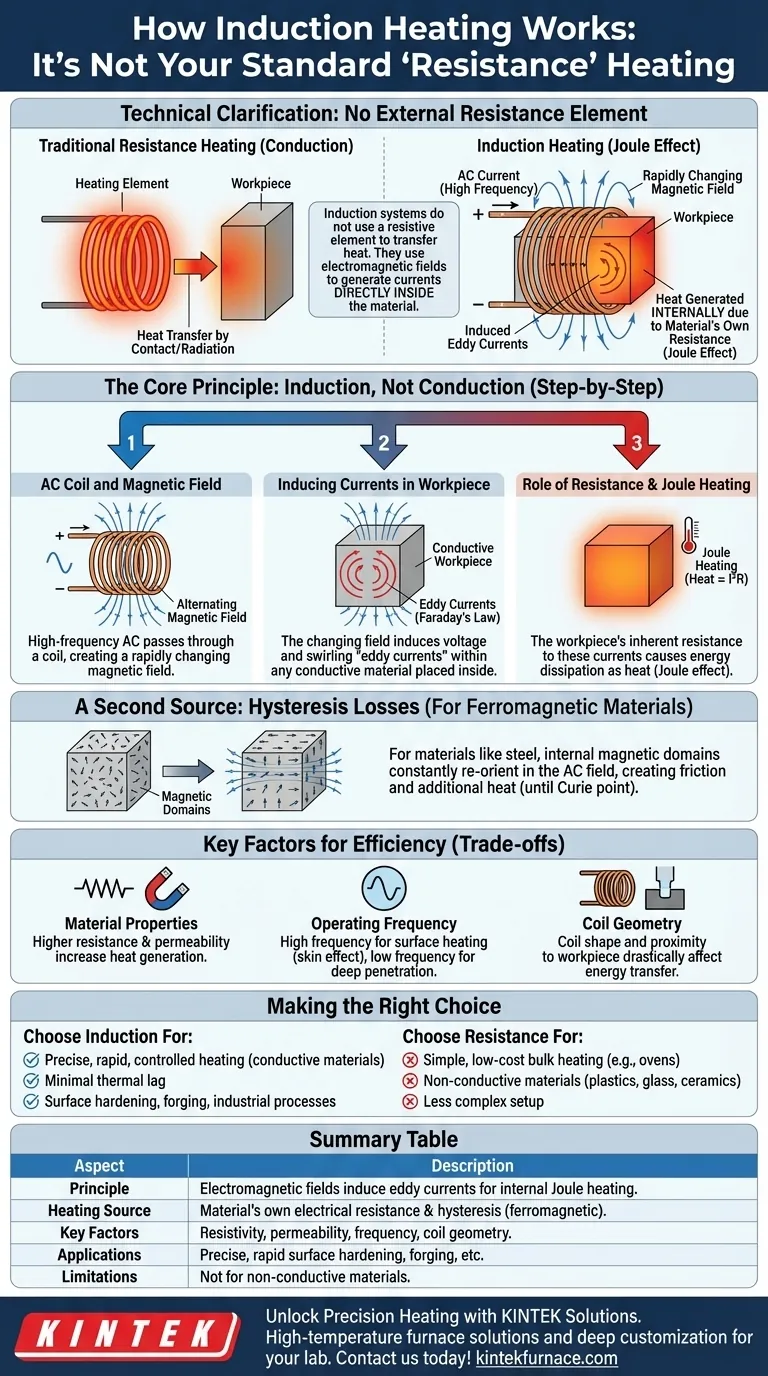

Tecnicamente, non esiste un "riscaldamento a resistenza" in un riscaldatore a induzione nel modo in cui si potrebbe pensare a una stufa elettrica convenzionale. Un sistema a induzione non utilizza un elemento resistivo per riscaldarsi e poi trasferire quel calore. Invece, utilizza campi elettromagnetici per generare correnti elettriche direttamente all'interno del materiale bersaglio, ed è la resistenza interna del materiale a queste correnti che ne provoca il riscaldamento dall'interno.

Il malinteso fondamentale riguarda il metodo. Un riscaldatore a resistenza fa passare corrente attraverso un elemento riscaldante dedicato. Un riscaldatore a induzione utilizza un campo magnetico per creare correnti all'interno del pezzo stesso, basandosi sulla resistenza intrinseca del pezzo per generare calore tramite l'effetto Joule.

Il Principio Fondamentale: Induzione, Non Conduzione

Un riscaldatore a resistenza tradizionale funziona per conduzione. L'elettricità viene forzata attraverso un materiale ad alta resistenza (un elemento riscaldante), facendolo diventare rovente. Quel calore viene quindi trasferito all'oggetto bersaglio tramite contatto fisico o irraggiamento.

Il riscaldamento a induzione è un processo senza contatto. Il calore viene generato all'interno del pezzo, non trasferito su di esso da una fonte esterna. Ciò si ottiene attraverso i principi dell'elettromagnetismo.

Passaggio 1: La Bobina CA e il Campo Magnetico

Il processo inizia con una bobina a induzione, tipicamente realizzata in tubo di rame. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina.

Secondo le leggi dell'elettromagnetismo, qualsiasi corrente elettrica genera un campo magnetico. Poiché la corrente è alternata, produce un campo magnetico che cambia rapidamente direzione e intensità.

Passaggio 2: Induzione di Correnti nel Pezzo

Quando un materiale conduttivo (come un pezzo di acciaio o rame) viene posto all'interno di questo campo magnetico in rapido cambiamento, accade qualcosa di notevole.

La Legge di Induzione di Faraday afferma che un campo magnetico variabile indurrà una tensione e, quindi, una corrente in qualsiasi conduttore al suo interno. Queste sono chiamate correnti parassite (eddy currents): piccoli vortici di corrente creati all'interno del materiale stesso.

Passaggio 3: Il Ruolo della Resistenza e del Riscaldamento Joule

È qui che entra in gioco la "resistenza". Il materiale del pezzo non è un conduttore perfetto; ha una resistenza elettrica intrinseca.

Mentre le correnti parassite indotte fluiscono attraverso il materiale, incontrano questa resistenza. Questa opposizione fa sì che l'energia venga dissipata sotto forma di calore. Questo fenomeno è noto come riscaldamento Joule o effetto Joule.

La quantità di calore generato è descritta dalla prima legge di Joule: Calore = I²R, dove 'I' è la corrente e 'R' è la resistenza. Le intense correnti parassite che fluiscono contro la resistenza interna del materiale generano calore rapido e significativo.

Una Seconda Fonte di Calore: Perdite per Isteresi

Per alcuni materiali, esiste un effetto di riscaldamento secondario che agisce insieme al riscaldamento Joule.

Cos'è la Isteresi Magnetica?

Questo effetto si applica solo ai materiali ferromagnetici come ferro e acciaio. Questi materiali sono composti da minuscole regioni magnetiche chiamate "domini".

Quando esposti al campo magnetico alternato del riscaldatore, questi domini si invertono rapidamente, cercando di allinearsi con il campo. Questa costante riorientazione crea una sorta di attrito interno, che genera calore aggiuntivo.

Quando l'Isteresi è Importante

Le perdite per isteresi contribuiscono in modo significativo al riscaldamento dei materiali magnetici, ma questo effetto cessa una volta che il materiale raggiunge la sua temperatura di Curie, il punto in cui perde le sue proprietà magnetiche. Al di sopra di questa temperatura, tutto il riscaldamento successivo è dovuto solo alle correnti parassite e al riscaldamento Joule.

Comprendere i Compromessi e i Fattori Chiave

L'efficienza del riscaldamento a induzione non è universale; dipende interamente da alcune variabili chiave. Comprendere queste è fondamentale per applicare correttamente la tecnologia.

Proprietà del Materiale

La resistività elettrica e la permeabilità magnetica del pezzo sono cruciali. Un materiale con maggiore resistenza genererà più calore dalla stessa quantità di corrente parassita (I²R). I materiali con elevata permeabilità magnetica consentono correnti indotte più forti in primo luogo.

Frequenza Operativa

La frequenza della corrente CA nella bobina determina come viene generato il calore.

- Le alte frequenze (ad esempio, >100 kHz) fanno sì che le correnti parassite fluiscano in un sottile strato vicino alla superficie del materiale. Questo è noto come effetto pelle ed è ideale per la tempra superficiale.

- Le basse frequenze (ad esempio, <10 kHz) penetrano più in profondità nel materiale, consentendo un riscaldamento uniforme di un'intera parte, come per la forgiatura.

Geometria della Bobina

L'efficienza del trasferimento di energia dipende fortemente dalla forma della bobina a induzione e dalla sua vicinanza al pezzo. Una bobina strettamente accoppiata trasferisce l'energia in modo molto più efficace di una distante o mal sagomata rispetto alla parte.

Fare la Scelta Giusta per il Tuo Obiettivo

La chiave è distinguere tra il riscaldamento con un elemento esterno e la generazione di calore dall'interno.

- Se il tuo obiettivo principale è un riscaldamento preciso, rapido e controllato di un materiale conduttivo: L'induzione è superiore perché il calore viene generato esattamente dove ne hai bisogno, con un minimo ritardo termico.

- Se il tuo obiettivo principale è un riscaldamento di massa semplice ed economico (come in un forno): Il riscaldamento a resistenza tradizionale è spesso più pratico, poiché è meno complesso e non dipende dalle proprietà conduttive del materiale.

- Se stai lavorando con materiali non conduttivi (come plastica, vetro o ceramica): Il riscaldamento a induzione non funzionerà, poiché non c'è percorso per le correnti parassite necessarie per generare calore Joule.

Comprendendo che l'induzione sfrutta la resistenza intrinseca di un materiale, puoi scegliere la giusta tecnologia di riscaldamento per la tua applicazione specifica.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio | Utilizza campi elettromagnetici per indurre correnti parassite nei materiali conduttivi, causando riscaldamento interno tramite effetto Joule. |

| Fonte di Riscaldamento | Resistenza elettrica del materiale stesso e, per i materiali ferromagnetici, perdite per isteresi fino alla temperatura di Curie. |

| Fattori Chiave | Resistività del materiale, permeabilità magnetica, frequenza operativa e geometria della bobina. |

| Applicazioni | Ideale per riscaldamento preciso e rapido nella tempra superficiale, forgiatura e altri processi industriali. |

| Limitazioni | Non adatto per materiali non conduttivi come plastica o ceramica. |

Sblocca il Riscaldamento di Precisione con le Soluzioni KINTEK

Stai riscontrando problemi di riscaldamento inefficiente o impreciso nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali, aumentando efficienza e accuratezza.

Contattaci oggi stesso per discutere come le nostre tecnologie di riscaldamento a induzione e altre soluzioni possano trasformare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori