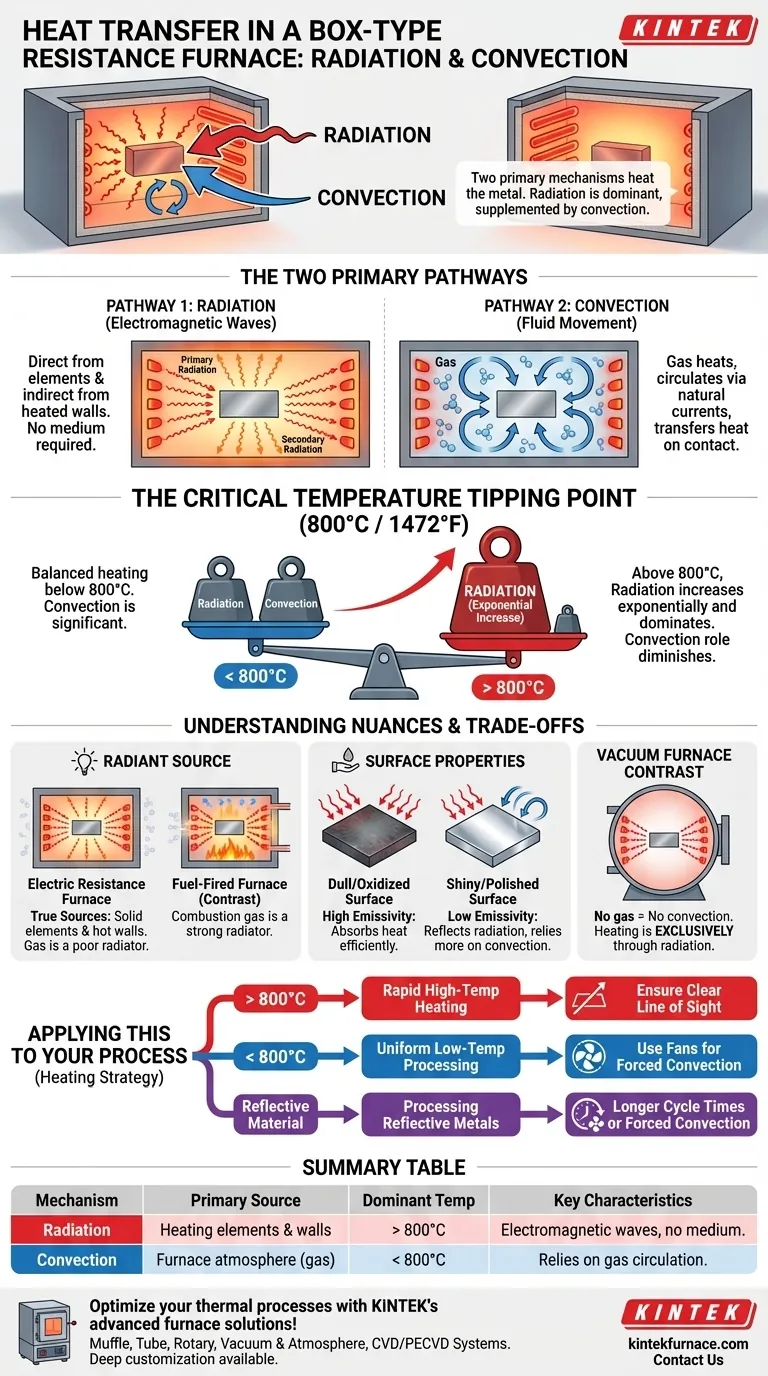

In un forno a resistenza di tipo a scatola, il trasferimento di calore dal forno al pezzo metallico è un processo dinamico che coinvolge due meccanismi primari. La forza dominante è la radiazione, che viaggia come onde elettromagnetiche direttamente dagli elementi riscaldanti elettrici caldi e indirettamente dalle pareti riscaldate del forno. Questa è integrata dalla convezione, dove l'atmosfera del forno (aria o gas inerte) circola e trasferisce calore a contatto con il metallo.

Il principio centrale da comprendere è che l'efficienza di questi due meccanismi cambia drasticamente con la temperatura. A temperature più basse, sia la convezione che la radiazione sono significative, ma quando il forno supera approssimativamente gli 800°C (1472°F), il trasferimento di calore radiante aumenta esponenzialmente e diventa il metodo di riscaldamento preponderante.

Le Due Vie Primarie di Trasferimento del Calore

Per controllare efficacemente un forno, è necessario capire come il calore raggiunge effettivamente il vostro pezzo. Non è una singola azione, ma una combinazione di trasferimenti diretti e indiretti che avvengono simultaneamente.

Percorso 1: Radiazione Diretta e Indiretta

La radiazione è il trasferimento di energia tramite onde elettromagnetiche (in particolare infrarossi) e non richiede alcun mezzo fisico. Questo è il meccanismo di riscaldamento più potente in un forno ad alta temperatura.

Il processo coinvolge due passaggi chiave:

- Radiazione Primaria: Gli elementi riscaldanti a resistenza elettrica sono la fonte di calore. Quando raggiungono alte temperature, brillano e irradiano immense quantità di energia in tutte le direzioni. Una parte di questa energia viaggia in linea retta verso il pezzo metallico.

- Radiazione Secondaria: La maggior parte dell'energia irradiata dagli elementi colpisce le pareti refrattarie interne e il tetto del forno. Queste superfici assorbono l'energia, si riscaldano e diventano esse stesse radiatori secondari, re-irradiando quel calore verso il pezzo. Questo crea un effetto di "radiazione circolante" che aiuta a garantire un ambiente a temperatura più uniforme.

Percorso 2: Il Ruolo della Convezione

La convezione si basa sul movimento di un fluido — in questo caso, il gas all'interno del forno — per trasferire calore.

Il processo funziona come segue:

- Riscaldamento del Gas: L'atmosfera all'interno del forno (ad esempio, aria o azoto) viene riscaldata quando entra in contatto con gli elementi riscaldanti caldi e le pareti interne del forno.

- Trasferimento di Calore: Questo gas riscaldato circola tramite correnti di convezione naturale. Man mano che il gas più caldo e meno denso sale e il gas più freddo e denso scende, fluisce attorno al pezzo, trasferendo la sua energia termica a contatto.

Il Punto Critico di Svolta della Temperatura

La relazione tra radiazione e convezione non è statica; dipende fortemente dalla temperatura di funzionamento del forno.

Il Cambiamento al Di Sopra degli 800°C

A temperature del forno inferiori a circa 800°C, gli effetti di riscaldamento della radiazione e della convezione sono relativamente bilanciati. La convezione svolge un ruolo sostanziale nel portare il pezzo a temperatura.

Tuttavia, la potenza del trasferimento di calore radiante è proporzionale alla quarta potenza della temperatura assoluta (la legge di Stefan-Boltzmann). Ciò significa che all'aumentare della temperatura, la quantità di energia trasferita per radiazione aumenta esponenzialmente. Al di sopra degli 800°C, il trasferimento di calore radiante supera rapidamente la convezione diventando quasi l'unico metodo di riscaldamento.

Comprendere le Nuance e i Compromessi

Un punto comune di confusione è la fonte di radiazione e il ruolo del gas del forno. Chiarire questo è fondamentale per padroneggiare il processo.

Il Mito del "Gas Radiante" in un Forno a Resistenza

Alcune descrizioni implicano erroneamente che il gas del forno stesso sia un radiatore primario. Questo è più caratteristico dei forni a combustione dove i sottoprodotti della combustione come CO₂ e vapore acqueo sono forti radiatori.

In un forno a resistenza elettrica, l'atmosfera (aria, azoto, ecc.) è un radiatore molto scarso. Il suo ruolo principale è trasferire calore tramite convezione. Le vere fonti di radiazione sono gli elementi riscaldanti solidi e le pareti refrattarie calde.

L'Impatto delle Proprietà Superficiali

L'efficacia del trasferimento di calore radiante dipende dalla superficie del pezzo.

- Le superfici opache, scure o ossidate hanno un'alta emissività, il che significa che assorbono l'energia radiante in modo molto efficiente.

- Le superfici lucide, levigate (come l'alluminio pulito) hanno una bassa emissività. Riflettono una parte significativa dell'energia radiante e si riscaldano molto più lentamente, affidandosi maggiormente alla convezione, specialmente a basse temperature.

Il Contrasto del Forno Sotto Vuoto

Comprendere un forno sotto vuoto evidenzia il ruolo della convezione. In un vuoto, non ci sono praticamente molecole di gas. Pertanto, il trasferimento di calore per convezione è impossibile.

Il riscaldamento in un forno sotto vuoto avviene esclusivamente tramite radiazione. Questo lo rende essenziale per la lavorazione di materiali altamente sensibili ma dimostra anche perché un'atmosfera è critica per un riscaldamento efficiente e uniforme a basse temperature dove la convezione è necessaria.

Applicare Questo al Vostro Processo

La vostra strategia di riscaldamento dovrebbe adattarsi in base al vostro obiettivo di temperatura specifico e al materiale.

- Se il vostro obiettivo principale è il riscaldamento rapido ad alta temperatura (>800°C): Il vostro processo è dominato dalla radiazione. Assicurate una chiara linea visiva tra gli elementi/le pareti calde e il pezzo per la massima efficienza.

- Se il vostro obiettivo principale è la lavorazione uniforme a bassa temperatura (<800°C): Dovete tenere conto sia della convezione che della radiazione. Considerate l'uso di ventole per forzare la convezione e garantire una distribuzione uniforme della temperatura, prevenendo punti caldi e freddi.

- Se state lavorando materiali riflettenti: Riconoscete che resisteranno al riscaldamento radiante. Potrebbero essere necessari cicli più lunghi o dovrete fare maggior affidamento sulla convezione forzata per raggiungere la temperatura target in modo efficiente.

Comprendendo l'interazione di radiazione e convezione, potete passare dalla semplice gestione del forno a una vera e propria ingegnerizzazione del vostro processo termico.

Tabella Riepilogativa:

| Meccanismo | Fonte Primaria | Intervallo di Temperatura Dominante | Caratteristiche Chiave |

|---|---|---|---|

| Radiazione | Elementi riscaldanti e pareti del forno | Sopra 800°C | Trasferisce il calore tramite onde elettromagnetiche, nessun mezzo necessario |

| Convezione | Atmosfera del forno (es. aria, gas) | Sotto 800°C | Si basa sulla circolazione del gas per il trasferimento di calore |

Ottimizzate i vostri processi termici con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattateci oggi per discutere come possiamo supportare le vostre specifiche esigenze!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque