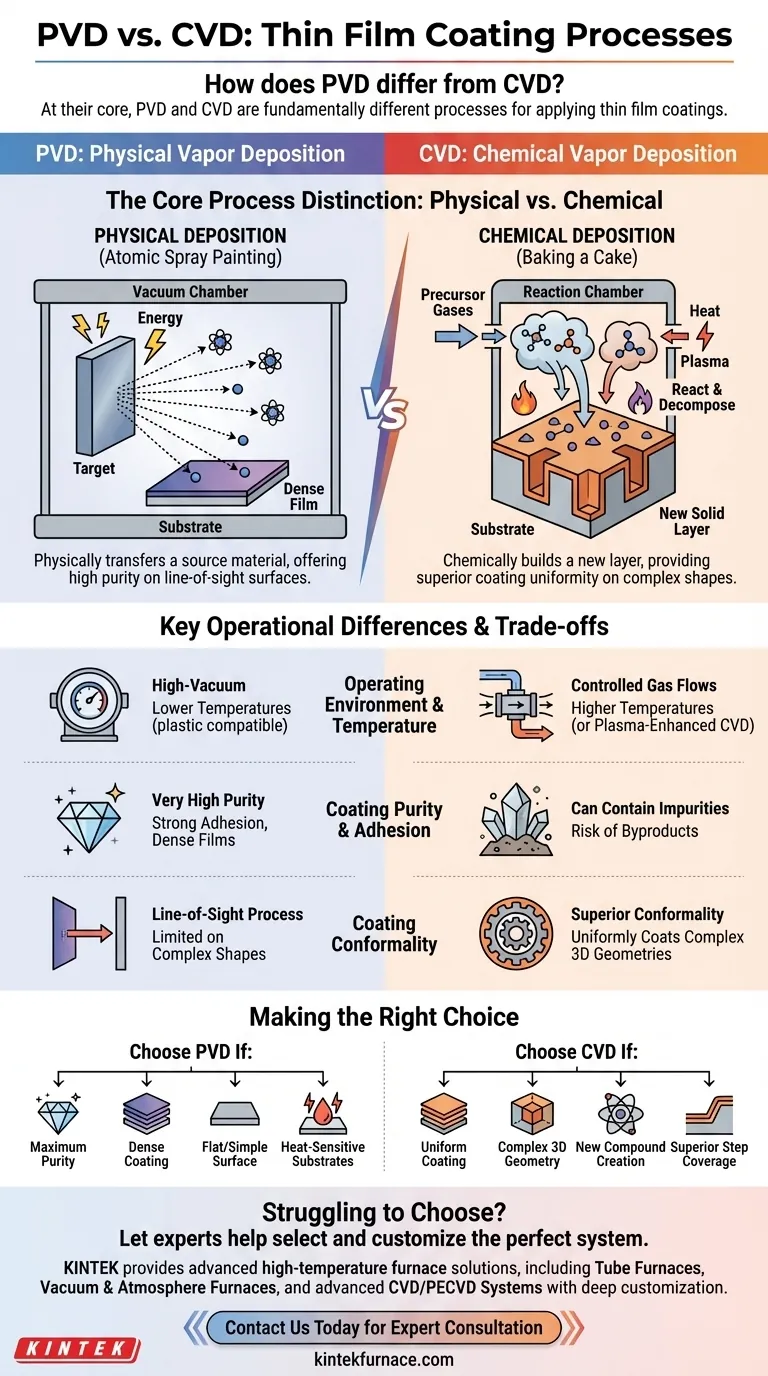

In sostanza, PVD e CVD sono processi fondamentalmente diversi per l'applicazione di rivestimenti a film sottile. Il Deposito Fisico da Vapore (PVD) è un processo fisico che prende un materiale solido, lo vaporizza sottovuoto e lo deposita atomo per atomo su un substrato. La Deposizione Chimica da Vapore (CVD), al contrario, è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per far crescere uno strato solido completamente nuovo.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quali meccanismi di processo si allineano con l'obiettivo finale. Il PVD trasferisce fisicamente un materiale sorgente, offrendo elevata purezza sulle superfici con linea di vista, mentre il CVD costruisce chimicamente un nuovo strato, fornendo una superiore uniformità del rivestimento su forme complesse.

La Distinzione Fondamentale del Processo: Fisico contro Chimico

Comprendere il meccanismo è il primo passo per scegliere la tecnologia giusta. I nomi stessi—Fisico contro Chimico—rivelano la differenza operativa fondamentale.

PVD: Spiegazione del Deposito Fisico

Il PVD funziona bombardando un materiale sorgente solido, noto come bersaglio (target), con energia all'interno di una camera ad alto vuoto. Questa energia sradica atomi o molecole dal bersaglio.

Queste particelle sradicate viaggiano in linea retta e si condensano sul substrato più freddo, formando un film sottile e denso. Pensala come un processo di verniciatura a spruzzo su scala atomica, dove le particelle di vernice sono atomi del materiale sorgente.

CVD: Spiegazione della Deposizione Chimica da Vapore

Il CVD introduce gas precursori volatili in una camera di reazione contenente il substrato. Questi gas non sono il materiale di rivestimento finale.

Invece, viene applicata energia—tipicamente calore o plasma—causando la reazione e la decomposizione dei gas sulla superficie del substrato. Questa reazione chimica forma un nuovo materiale solido come film. È meno simile alla pittura e più simile al cuocere una torta, dove gli ingredienti grezzi (gas) vengono trasformati dal calore in un nuovo solido (il rivestimento).

Differenze Operative Chiave

La natura fisica contro chimica di questi processi porta a differenze pratiche significative in termini di temperatura, ambiente e caratteristiche finali del rivestimento.

Ambiente Operativo e Temperatura

Il PVD è definito dal suo ambiente ad alto vuoto, necessario per consentire agli atomi di viaggiare dal bersaglio al substrato senza collidere con le molecole d'aria.

I processi CVD operano con flussi di gas e pressioni controllati. Sebbene il CVD tradizionale richieda temperature molto elevate per avviare le reazioni chimiche, le varianti moderne come il CVD potenziato al plasma (PECVD) possono operare a temperature molto più basse.

Purezza e Adesione del Rivestimento

Il PVD generalmente produce film di purezza molto elevata perché sta semplicemente trapiantando il materiale sorgente. I rivestimenti risultanti sono spesso anche molto densi e mostrano una forte adesione a causa dell'impatto energetico degli atomi che colpiscono la superficie.

I film CVD possono talvolta contenere impurità derivanti da gas precursori non reagiti o sottoprodotti chimici che rimangono intrappolati nello strato in crescita.

Conformità del Rivestimento

Questo è un punto di divergenza critico. Il CVD offre una conformità superiore, il che significa che può rivestire uniformemente forme complesse e tridimensionali con un elevato rapporto d'aspetto. I gas precursori possono fluire all'interno e reagire all'interno di geometrie intricate.

Il PVD è un processo a linea di vista. Le superfici che non sono direttamente rivolte verso il bersaglio sorgente riceveranno poco o nessun rivestimento, rendendo difficile rivestire uniformemente parti complesse senza una sofisticata rotazione e manipolazione.

Comprensione dei Compromessi

Nessuna delle due tecnologie è una soluzione universale. La forza di una è spesso la debolezza dell'altra, creando un chiaro insieme di compromessi che gli ingegneri devono considerare.

Il Compromesso del PVD: Limitazioni Geometriche

Il trasferimento diretto, linea di vista del PVD fornisce un eccellente controllo e purezza per superfici piane o semplici. Tuttavia, questo diventa un limite significativo per le parti con sottosquadri, trincee profonde o canali interni.

Il Compromesso del CVD: Complessità del Processo e Impurità

Il vantaggio principale del CVD è la sua eccellente conformità. Il compromesso è un processo più complesso che spesso coinvolge gas precursori pericolosi e richiede un controllo preciso della temperatura e della pressione per gestire le velocità di reazione. La natura chimica del processo comporta anche un rischio intrinseco di incorporare sottoprodotti indesiderati nel film finale.

Compatibilità Materiale e Substrato

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche, purché possano essere trasformati in un bersaglio solido. Poiché può essere un processo a temperatura più bassa, è spesso compatibile con substrati più sensibili come le materie plastiche.

Il CVD è limitato dalla disponibilità di precursori volatili adatti per il materiale desiderato. Inoltre, le alte temperature del CVD tradizionale possono danneggiare o deformare alcuni materiali substrato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede di abbinare le caratteristiche del processo al tuo obiettivo primario.

- Se la tua attenzione principale è la massima purezza e densità per una superficie piana o semplice: Il PVD è tipicamente la scelta superiore grazie al suo meccanismo di trasferimento fisico diretto.

- Se la tua attenzione principale è rivestire uniformemente una geometria 3D complessa: La capacità del CVD per i gas di raggiungere tutte le superfici lo rende il chiaro vincitore per la conformità.

- Se stai lavorando con substrati sensibili al calore: Un processo PVD a bassa temperatura o CVD potenziato al plasma (PECVD) dovrebbe essere la tua prima considerazione.

- Se il tuo obiettivo è creare un nuovo materiale composto sulla superficie che non è facilmente reperibile come bersaglio solido: Il processo di reazione chimica del CVD è intrinsecamente progettato per questo compito.

Comprendere questa distinzione fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Trasferimento fisico di un materiale bersaglio solido | Reazione chimica di gas precursori |

| Ambiente Operativo | Alto vuoto | Flusso di gas e pressione controllati |

| Conformità del Rivestimento | Linea di vista; limitata su forme complesse | Eccellente; riveste uniformemente geometrie 3D complesse |

| Purezza Tipica del Rivestimento | Molto alta | Può contenere impurità da sottoprodotti |

| Ideale Per | Superfici piane/semplici, rivestimenti ad alta purezza e densi | Forme complesse, eccellente copertura dei gradini, creazione di nuovi composti |

Hai Difficoltà a Scegliere tra PVD e CVD per la Tua Applicazione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce laboratori diversi con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Tubo, Forni sottovuoto e a Atmosfera, e avanzati Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e di rivestimento uniche.

Lascia che i nostri esperti ti aiutino a selezionare e personalizzare il sistema perfetto per le tue esigenze specifiche.

Contattaci oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura