In sintesi, la generazione di plasma in un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è il processo di conversione di un gas neutro a bassa pressione in uno stato energizzato e ionizzato. Ciò si ottiene applicando un forte campo elettrico tra due elettrodi all'interno della camera di reazione, il quale strappa elettroni dalle molecole di gas e crea una miscela altamente reattiva di ioni, elettroni e radicali neutri.

L'obiettivo di generare plasma non è semplicemente creare luce ed energia, ma attivare reazioni chimiche a basse temperature. Il metodo specifico utilizzato per fornire questa energia — sia esso Radio Frequenza, Corrente Continua o altro — controlla direttamente le caratteristiche del plasma e, in ultima analisi, le proprietà finali del film sottile depositato.

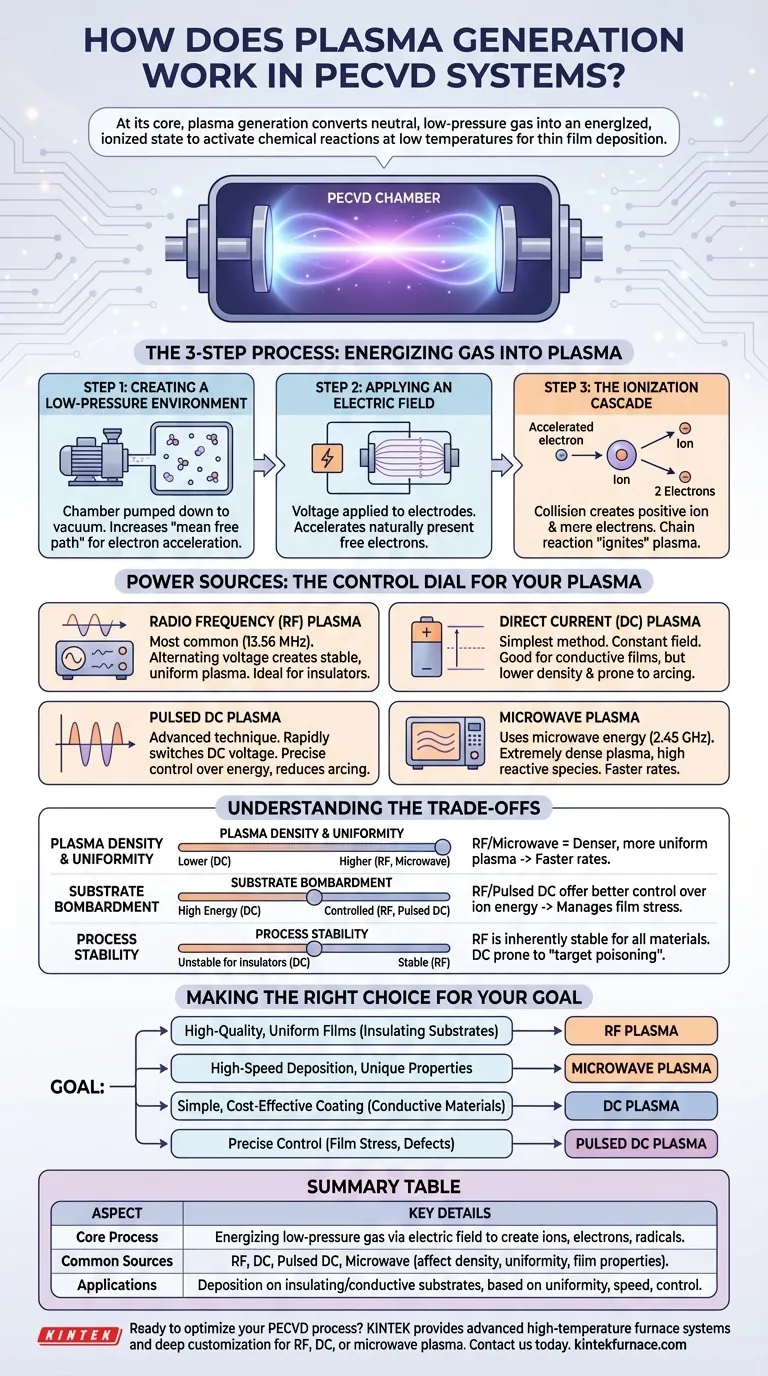

Il Principio Fondamentale: Energizzare il Gas in Plasma

Per comprendere il PECVD, è necessario prima comprendere il processo in tre fasi per creare un plasma stabile e utile per la deposizione.

Fase 1: Creazione di un Ambiente a Bassa Pressione

Prima che venga applicata qualsiasi energia, la camera di reazione viene pompata fino a raggiungere una bassa pressione. Questo ambiente sottovuoto è fondamentale perché riduce la densità delle molecole di gas.

Ciò aumenta il "cammino libero medio" — la distanza media che una particella può percorrere prima di scontrarsi con un'altra — consentendo agli elettroni di accelerare e acquisire una significativa energia dal campo elettrico.

Fase 2: Applicazione di un Campo Elettrico

Una volta raggiunta la pressione bassa desiderata, una tensione viene applicata agli elettrodi all'interno della camera. Questo crea un potente campo elettrico che pervade il gas precursore.

Un piccolo numero di elettroni liberi naturalmente presenti viene immediatamente accelerato da questo campo, guadagnando energia cinetica mentre viaggiano attraverso il gas.

Fase 3: La Cascata di Ionizzazione

È qui che il plasma "si accende". Un elettrone accelerato si scontra con un atomo o una molecola di gas neutra, espellendo un altro elettrone.

Questa collisione crea uno ione positivo e due elettroni liberi. Questi due elettroni vengono quindi accelerati dal campo, portando a più collisioni e creando quattro elettroni, poi otto, e così via. Questa reazione a catena, nota come cascata di ionizzazione, trasforma rapidamente il gas neutro in un plasma parzialmente ionizzato.

Sorgenti di Alimentazione: La Manopola di Controllo per il Vostro Plasma

Il "sapore" del plasma — la sua densità, energia e stabilità — è determinato dal tipo di alimentazione utilizzata per creare il campo elettrico.

Plasma a Radio Frequenza (RF)

Questo è il metodo più comune nel PECVD. Una tensione alternata ad alta frequenza, tipicamente lo standard industriale di 13,56 MHz, viene applicata agli elettrodi.

Poiché la polarità della tensione cambia milioni di volte al secondo, gli elettroni oscillano rapidamente nella camera, mantenendo un plasma molto stabile e uniforme. La RF è altamente efficace per depositare film isolanti dove una corrente continua non può essere sostenuta.

Plasma a Corrente Continua (DC) e DC Pulsata

Un'alimentazione a Corrente Continua (DC) è il metodo più semplice, creando un campo elettrico costante. Viene spesso utilizzata per depositare film conduttivi, ma produce un plasma a densità inferiore ed è soggetta ad archi.

La DC Pulsata è una tecnica più avanzata. Accendendo e spegnendo rapidamente la tensione DC, consente un controllo più preciso sull'energia del plasma e riduce gli archi, il che è fondamentale per controllare lo stress e la qualità del film.

Plasma a Microonde

In questo metodo, l'energia delle microonde (tipicamente a 2,45 GHz) viene utilizzata per energizzare gli elettroni. Questo approccio può creare un plasma estremamente denso con un'alta concentrazione di specie reattive.

Questa alta densità porta spesso a velocità di deposizione più rapide e può consentire la formazione di proprietà materiali uniche, sebbene l'attrezzatura sia generalmente più complessa.

Comprendere i Compromessi: Perché la Sorgente di Alimentazione è Importante

La scelta della sorgente di alimentazione è una decisione ingegneristica critica con conseguenze dirette per il processo e i risultati.

Densità e Uniformità del Plasma

Le sorgenti RF e a microonde generano plasmi molto più densi e più uniformi spazialmente rispetto ai semplici sistemi DC. Una maggiore densità significa che sono disponibili più specie reattive, il che si traduce tipicamente in una velocità di deposizione più rapida.

Bombardamento del Substrato

L'energia degli ioni che colpiscono la superficie del substrato ha un impatto profondo sulle proprietà del film. Un plasma DC continuo può portare a un bombardamento ad alta energia, mentre RF e DC Pulsata offrono un migliore controllo sull'energia degli ioni, il che aiuta a gestire lo stress, la densità e l'adesione del film.

Stabilità del Processo

Il plasma RF è intrinsecamente stabile e affidabile per una vasta gamma di materiali, inclusi i dielettrici (isolanti). Il plasma DC può essere instabile durante la deposizione di materiali isolanti, poiché la carica si accumula sulla superficie e interrompe il campo elettrico, un fenomeno noto come "avvelenamento del bersaglio".

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra scelta del metodo di generazione del plasma dovrebbe essere dettata dai requisiti specifici del film che state creando.

- Se il vostro obiettivo principale sono film di alta qualità e uniformi su substrati isolanti: il plasma RF è la scelta convenzionale e più affidabile.

- Se il vostro obiettivo principale è la deposizione ad alta velocità o l'ottenimento di proprietà materiali uniche: il plasma a microonde offre la massima densità, consentendo velocità più rapide e chimiche innovative.

- Se il vostro obiettivo principale è un rivestimento semplice ed economico su materiali conduttivi: un sistema DC standard potrebbe essere sufficiente per le vostre esigenze.

- Se il vostro obiettivo principale è il controllo preciso dello stress del film e la prevenzione dei difetti: la DC pulsata fornisce uno strumento potente per gestire finemente l'energia ionica e la stabilità del processo.

Comprendere come viene generato il plasma lo trasforma da una "scatola nera" a uno strumento sintonizzabile per l'ingegneria dei materiali a livello atomico.

Tabella Riepilogativa:

| Aspetto della Generazione del Plasma | Dettagli Chiave |

|---|---|

| Processo Fondamentale | Energizzazione di gas a bassa pressione tramite campo elettrico per creare ioni, elettroni e radicali per reazioni chimiche a basse temperature. |

| Sorgenti di Alimentazione Comuni | Radio Frequenza (RF), Corrente Continua (DC), DC Pulsata e Microonde, ognuna delle quali influenza la densità, l'uniformità del plasma e le proprietà del film. |

| Applicazioni Principali | Deposizione di film sottili su substrati isolanti o conduttivi, con scelte basate su uniformità, velocità e necessità di controllo. |

Pronti a ottimizzare il vostro processo PECVD con soluzioni plasma su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i vostri requisiti sperimentali unici, sia che lavoriate con plasma RF, DC o a microonde per una deposizione superiore di film sottili. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi