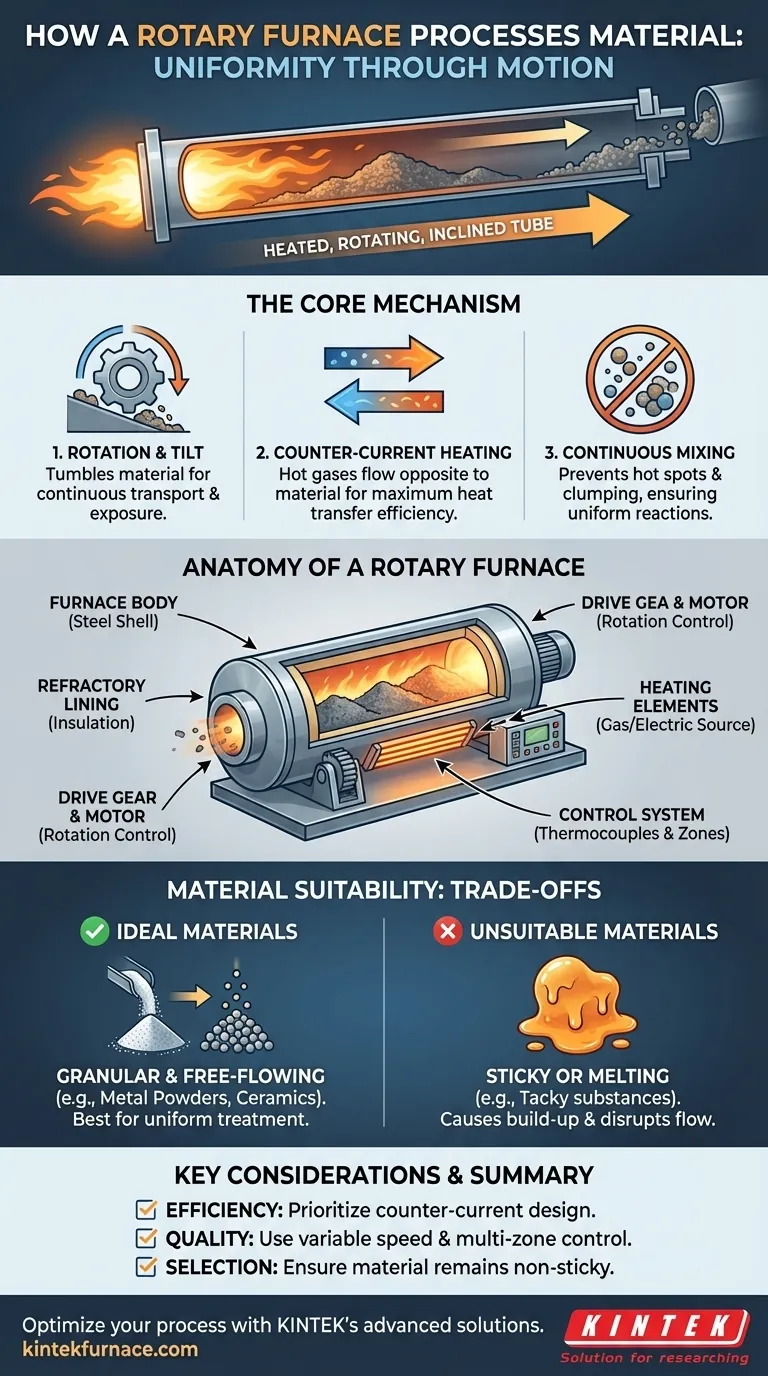

In sostanza, un forno rotante lavora il materiale facendolo rotolare continuamente attraverso un tubo riscaldato, rotante e leggermente inclinato. Questo meccanismo combina il trasporto costante del materiale con una miscelazione energica, assicurando che ogni particella sia esposta uniformemente a un ambiente termico controllato mentre si sposta dall'ingresso all'uscita del forno.

Il principio distintivo di un forno rotante non è solo il riscaldamento, ma il raggiungimento di un'eccezionale uniformità termica attraverso il movimento costante. Questo design assicura che i materiali granulari o particellari siano lavorati in modo consistente, prevenendo i punti caldi, l'agglomerazione e l'adesione che possono compromettere i risultati nei forni statici.

Come un forno rotante raggiunge una lavorazione uniforme

L'efficacia di un forno rotante deriva dall'interazione del suo movimento meccanico e del suo design termico. È progettato per risolvere il problema del riscaldamento non uniforme comune nei processi batch.

Il ruolo della rotazione e dell'inclinazione

Un forno rotante è una camera cilindrica che ruota lentamente attorno al suo asse centrale. Questa camera è anche impostata con una leggera angolazione verso il basso.

La combinazione di rotazione e inclinazione costringe il materiale all'interno a rotolare e a scorrere in avanti. Ciò garantisce che il materiale percorra l'intera lunghezza del forno per una lavorazione continua.

Il principio del riscaldamento in controcorrente

Il calore viene tipicamente fornito da bruciatori a gas o elementi elettrici. In molti progetti, i gas caldi fluiscono in direzione controcorrente, opposta al movimento del materiale.

Questa strategia è altamente efficiente. Assicura che il materiale più freddo che entra nel forno incontri i gas più freddi, e il materiale più caldo che esce dal forno incontri i gas più caldi, massimizzando il trasferimento di calore lungo l'intero tubo.

Il vantaggio della miscelazione continua

L'azione di rotolamento è l'aspetto più critico per la qualità del materiale. Espone costantemente nuove superfici delle particelle alla fonte di calore e all'atmosfera interna.

Questo impedisce il surriscaldamento di singole particelle, assicura reazioni chimiche uniformi (come nella calcinazione o nella fusione) e impedisce al materiale di attaccarsi alle pareti calde del forno o di formare grumi.

L'anatomia di un forno rotante

Un forno rotante è un sistema di componenti integrati, ognuno con una funzione specifica progettata per affidabilità e controllo ad alte temperature.

Il corpo del forno e il rivestimento

La struttura esterna è il corpo del forno, tipicamente un cilindro d'acciaio di lunghezza variabile a seconda del tempo di permanenza richiesto dall'applicazione.

All'interno di questo guscio d'acciaio si trova un rivestimento del forno realizzato con materiali refrattari come mattoni ad alta temperatura o cemento colabile. Questo rivestimento isola il forno e resiste al calore estremo e agli ambienti corrosivi del processo.

Il meccanismo di azionamento

Un ingranaggio di azionamento collegato a un motore è responsabile della rotazione del forno.

La maggior parte dei sistemi moderni è dotata di un azionamento a velocità variabile. Ciò consente agli operatori di controllare con precisione la velocità di rotazione, che a sua volta regola il tempo di permanenza, ovvero quanto tempo il materiale trascorre all'interno del forno.

Il sistema di riscaldamento e controllo

La fonte di calore può essere una serie di bruciatori a gas o elementi riscaldanti elettrici posizionati per applicare calore tramite conduzione, convezione e irraggiamento.

Un sofisticato sistema di controllo utilizza termocoppie per misurare la temperatura interna. Queste misurazioni vengono inviate a un controllore, che regola la potenza degli elementi riscaldanti per mantenere un profilo di temperatura preciso e pre-programmato. Molti forni sono dotati di riscaldamento a zone multiple per un controllo ancora maggiore lungo la lunghezza del tubo.

Comprendere i compromessi: idoneità dei materiali

Sebbene potente, il design del forno rotante non è universalmente applicabile. La sua forza principale, il continuo rotolamento, è anche il suo principale limite.

Materiali ideali: granulari e scorrevoli

I forni rotanti eccellono nella lavorazione di materiali granulari o particellari che rimangono scorrevoli ad alte temperature.

Esempi includono polveri metalliche, ceramiche, vetro, ossidi, solfuri, nitruri e vari carburi. Il processo è ideale per applicazioni come fusione, essiccazione o calcinazione dove un trattamento uniforme delle singole particelle è fondamentale.

Materiali non idonei: il problema dell'adesione

Il vincolo principale è il comportamento del materiale alla temperatura di processo. I materiali che diventano appiccicosi, gommosi o iniziano a fondere in una massa singola non sono adatti per un forno rotante.

I materiali appiccicosi aderiranno alle pareti del forno e si accumuleranno, interrompendo il flusso e il trasferimento di calore, costringendo infine a uno spegnimento per la pulizia.

Considerazioni chiave per la tua applicazione

Quando si valuta o si utilizza un forno rotante, le proprietà del materiale e gli obiettivi del processo dettano quali aspetti del design sono più importanti.

- Se il tuo obiettivo principale è l'efficienza del processo: il design dello scambio di calore in controcorrente è la caratteristica più critica, poiché massimizza il trasferimento termico e riduce il consumo energetico.

- Se il tuo obiettivo principale è la qualità del materiale: la velocità di rotazione variabile e i controlli di riscaldamento a zone multiple sono i parametri chiave per regolare il tempo di permanenza e ottenere un profilo termico preciso.

- Se stai selezionando un forno: la considerazione più importante è se il tuo materiale rimane granulare e scorrevole alle temperature target, poiché l'adesività è il principale vincolo operativo.

In definitiva, il forno rotante eccelle trasformando un semplice principio, il rotolamento, in un metodo altamente controllato ed efficiente per la lavorazione uniforme dei materiali.

Tabella riassuntiva:

| Caratteristica | Descrizione | Beneficio |

|---|---|---|

| Rotazione e inclinazione | Il cilindro ruota e si inclina per far rotolare il materiale | Assicura esposizione uniforme e trasporto continuo |

| Riscaldamento in controcorrente | I gas caldi fluiscono in direzione opposta al movimento del materiale | Massimizza il trasferimento di calore e l'efficienza energetica |

| Miscelazione continua | L'azione di rotolamento previene l'agglomerazione e i punti caldi | Migliora la qualità del materiale e l'uniformità della reazione |

| Idoneità del materiale | Ideale per materiali granulari e scorrevoli come polveri e ceramiche | Evita problemi con sostanze appiccicose o fusibili |

Ottimizza la lavorazione dei tuoi materiali con le avanzate soluzioni di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu sia concentrato sull'efficienza, sulla qualità del materiale o su applicazioni specifiche, KINTEK offre un riscaldamento affidabile e controllato per risultati superiori. Contattaci oggi stesso per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza