Al suo interno, un forno tubolare rotante funziona utilizzando una fonte di combustibile per riscaldare l'esterno di un tubo rotante e inclinato. Questa combinazione di rotazione e trasferimento di calore assicura che il materiale che cade all'interno venga riscaldato con un'uniformità eccezionale. Il sistema può essere alimentato da un'ampia gamma di fonti, inclusi gas, elettricità, liquidi o persino combustibili solidi polverizzati, rendendolo altamente versatile.

La caratteristica distintiva di un forno tubolare rotante non è semplicemente la sua fonte di calore, ma il suo utilizzo di un movimento costante. Ruotando continuamente il materiale all'interno del tubo riscaldato, risolve la sfida fondamentale del riscaldamento non uniforme, assicurando che ogni particella sia esposta alle stesse condizioni termiche per una lavorazione altamente coerente.

Il Principio Fondamentale: Riscaldamento Dinamico per l'Uniformità

Il vantaggio principale di un forno tubolare rotante deriva dalla sua capacità di muovere il materiale durante il ciclo di riscaldamento. Questo approccio dinamico è fondamentalmente diverso dai forni statici ed è la chiave delle sue prestazioni.

Il Ruolo del Tubo Rotante

Il componente centrale è il tubo del forno, che viene ruotato da un motore. Man mano che il tubo gira, fa sì che il materiale all'interno cada e si mescoli delicatamente. Questo ribaltamento costante assicura che nessuna singola parte del materiale sia eccessivamente esposta o sottoesposta alla fonte di calore.

L'Importanza dell'Inclinazione

Questi forni sono tipicamente montati con una leggera angolazione. Questa inclinazione utilizza la gravità per aiutare il materiale a fluire continuamente dall'ingresso all'uscita, rendendo il sistema ideale per la lavorazione continua piuttosto che per lavori in batch singoli. L'angolo può spesso essere regolato per controllare per quanto tempo il materiale rimane nel forno.

Eliminazione dei Punti Caldi e Freddi

La combinazione di rotazione e caduta impedisce attivamente la formazione di punti caldi o freddi all'interno del lotto di materiale. In un forno statico, il materiale sul fondo e al centro si riscalda più lentamente del materiale ai bordi. Un forno rotante elimina completamente questo problema, portando a una consistenza superiore del prodotto.

Uno Sguardo più Approfondito al Processo di Trasferimento del Calore

Il design del forno è ottimizzato per trasferire l'energia termica nel materiale nel modo più efficiente possibile utilizzando più metodi.

Fonti di Combustibile e Generazione di Calore

I forni tubolari rotanti sono flessibili, utilizzando elementi riscaldanti elettrici o la combustione di gas, olio o combustibili solidi. In molti progetti, il riscaldamento è indiretto, il che significa che le fiamme o gli elementi riscaldano l'esterno del tubo di processo, che poi irradia calore verso l'interno. Ciò protegge il campione dal contatto diretto con i sottoprodotti della combustione.

Conduzione, Convezione e Irraggiamento

Il calore viene trasferito al materiale attraverso tre modalità contemporaneamente. La parete calda del tubo applica calore tramite irraggiamento e conduzione quando le particelle la toccano. L'atmosfera controllata all'interno del tubo trasferisce calore tramite convezione. Questo trasferimento multimodale è altamente efficiente.

Flusso in Controcorrente per Massima Efficienza

Per prestazioni ottimali, molti sistemi sono progettati per il flusso in controcorrente. In questa configurazione, i gas caldi dalla fonte di calore fluiscono nella direzione opposta a quella del materiale. Ciò assicura che il materiale più freddo incontri i gas più caldi, massimizzando la differenza di temperatura e il tasso di scambio termico lungo l'intera lunghezza del tubo.

Controllo di Precisione: Il Cervello dell'Operazione

Un forno tubolare rotante è più di un semplice tubo caldo e rotante. Si affida a un sofisticato sistema di controllo per eseguire profili termici precisi.

Il Ciclo del Termocoppia e del Controllore

Una termocoppia è un sensore posizionato all'interno della camera del forno per misurare la temperatura in tempo reale. Converte questa lettura in un segnale elettrico che viene inviato a un controllore di temperatura. Il controllore confronta questo segnale con il setpoint desiderato e regola la potenza agli elementi riscaldanti o al bruciatore per mantenere la temperatura target con alta precisione.

Il Potere del Riscaldamento Multi-zona

I forni più avanzati dispongono di multiple zone di controllo termico lungo la lunghezza del tubo. Ogni zona ha la propria termocoppia e un controllore indipendente. Ciò consente di creare un profilo di temperatura preciso, come riscaldare il materiale lentamente, mantenerlo a una temperatura di picco e poi raffreddarlo in modo controllato, tutto in un unico passaggio.

Controllo dell'Atmosfera

Il processo di riscaldamento dipende spesso dall'atmosfera circostante il materiale. Il design sigillato di un forno tubolare rotante consente un controllo preciso di questo ambiente. Può operare sotto vuoto, essere riempito con un gas inerte come azoto o argon per prevenire l'ossidazione, o utilizzare un gas reattivo per processi chimici specifici.

Comprendere i Compromessi

Sebbene potente, il design di un forno tubolare rotante presenta considerazioni specifiche che potrebbero renderlo inadatto per alcune applicazioni.

Complessità Meccanica

Il meccanismo rotante, il motore e le guarnizioni aggiungono complessità meccanica rispetto a un forno a scatola statica. Queste parti mobili richiedono una manutenzione regolare per garantire l'affidabilità e preservare l'integrità della tenuta atmosferica.

Idoneità del Materiale

L'azione di caduta è un vantaggio chiave, ma può essere uno svantaggio per alcuni materiali. Campioni delicati o friabili potrebbero rompersi, e processi che richiedono che il materiale rimanga completamente fermo (come la crescita di cristalli) non sono compatibili con questo design.

Integrità della Tenuta

Mantenere una tenuta atmosferica perfetta su un componente che ruota costantemente è più impegnativo rispetto a un forno statico. Sebbene le moderne guarnizioni siano altamente efficaci, sono un punto critico di potenziale guasto e richiedono un attento monitoraggio, specialmente per applicazioni ad alto vuoto o gas inerte ad alta purezza.

Fare la Scelta Giusta per il Tuo Processo

Per decidere se questa tecnologia si adatta alle tue esigenze, valuta il tuo obiettivo primario di elaborazione.

- Se il tuo obiettivo principale è l'uniformità e la coerenza del processo: Un forno tubolare rotante è una scelta eccellente, poiché il suo metodo di riscaldamento dinamico è specificamente progettato per produrre risultati omogenei.

- Se stai elaborando grandi volumi in un flusso continuo: Il design inclinato e rotante è ideale per ambienti di produzione continua ad alta produttività.

- Se il tuo materiale è fragile o richiede un ambiente completamente statico: Dovresti considerare un forno a scatola statica o un forno tubolare non rotante, poiché l'azione di caduta potrebbe essere dannosa.

Comprendendo i suoi principi di riscaldamento dinamico e le capacità di controllo, puoi determinare con sicurezza se un forno tubolare rotante è lo strumento ottimale per raggiungere i tuoi obiettivi di elaborazione termica.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Fonti di Combustibile | Gas, elettricità, liquidi o combustibili solidi polverizzati |

| Metodo di Riscaldamento | Riscaldamento indiretto tramite conduzione, convezione e irraggiamento |

| Vantaggio Chiave | Riscaldamento uniforme tramite rotazione e caduta |

| Sistemi di Controllo | Controllo della temperatura multi-zona e gestione dell'atmosfera |

| Applicazioni | Lavorazione continua per risultati consistenti e ad alta produttività |

Sblocca un'Elaborazione Termica Superiore con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Sia che tu abbia bisogno di riscaldamento uniforme per processi continui o di soluzioni su misura per materiali specifici, KINTEK offre prestazioni e efficienza affidabili. Contattaci oggi per discutere come i nostri forni possono migliorare la produttività del tuo laboratorio e ottenere risultati coerenti!

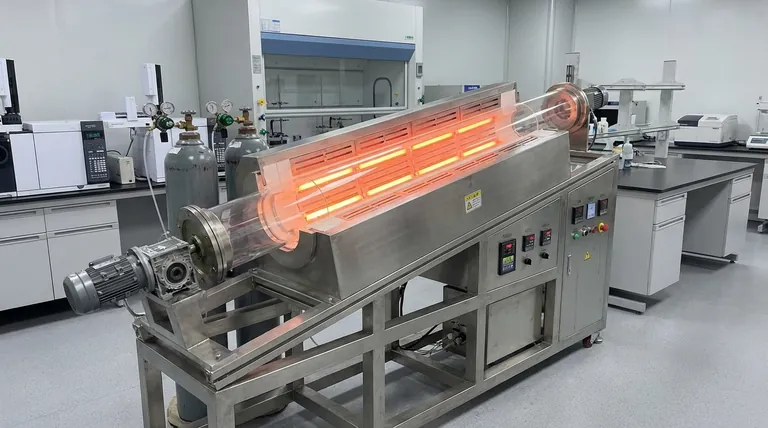

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme