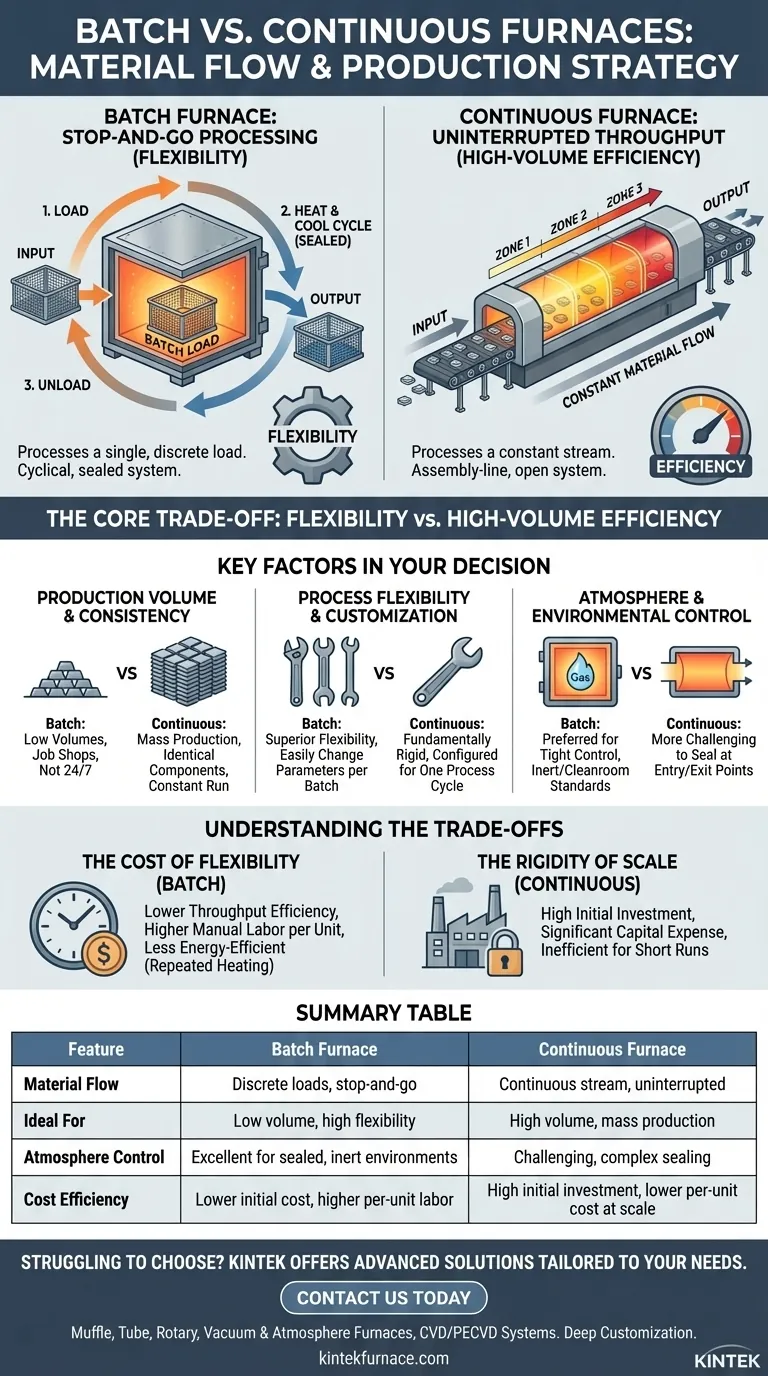

A livello fondamentale, la differenza tra queste due tecnologie risiede nel modo in cui gestiscono il flusso dei materiali. Un forno a lotti elabora un singolo carico discreto di materiale alla volta in una camera sigillata, completando un ciclo completo di riscaldamento e raffreddamento prima di poter essere scaricato. Al contrario, un forno continuo elabora un flusso costante di materiale che si muove attraverso diverse zone di temperatura, entrando da un'estremità ed uscendo dall'altra senza interruzioni.

La decisione tra un forno a lotti e uno continuo non riguarda quale sia superiore, ma quale modello si allinei alla tua strategia di produzione. Il compromesso fondamentale è tra la flessibilità di un forno a lotti e l'efficienza ad alto volume di un forno continuo.

La Differenza Operativa Fondamentale: Flusso di Processo

Capire come il materiale si muove attraverso ciascun forno è la chiave per cogliere i loro vantaggi e applicazioni distinti.

Il Forno a Lotti: Elaborazione "Stop-and-Go"

Un forno a lotti opera su una base ciclica distinta. Un intero lotto, o "batch", di materiale viene caricato nel forno contemporaneamente.

La camera viene quindi sigillata e l'intero lotto viene sottoposto a uno specifico profilo di trattamento termico. Una volta completato il ciclo e raffreddato il materiale, il forno viene aperto e scaricato. Questo metodo "stop-and-go" lo rende un sistema sigillato, ideale per un controllo preciso.

Il Forno Continuo: Produttività Ininterrotta

Un forno continuo funziona più come una linea di assemblaggio. Il materiale viene alimentato costantemente da un'estremità del forno e si muove attraverso di esso, tipicamente su un nastro trasportatore.

Mentre il materiale viaggia, passa attraverso varie zone impostate a temperature diverse per ottenere il profilo di trattamento desiderato. I prodotti finiti vengono scaricati continuamente dall'altra estremità. Questo design è costruito per un funzionamento ininterrotto e ad alto volume.

Fattori Chiave nella Tua Decisione

La tua scelta sarà guidata dalle tue specifiche esigenze di produzione relative a volume, mix di prodotti e controllo ambientale.

Volume e Coerenza della Produzione

Questo è il fattore decisionale più critico. I forni continui sono progettati per la produzione di massa di componenti identici o molto simili. La loro efficienza emerge quando vengono utilizzati costantemente per produrre un volume elevato di un singolo tipo di prodotto.

I forni a lotti sono più adatti per volumi inferiori, officine di lavoro (job shop) o situazioni in cui la produzione non è 24 ore su 24, 7 giorni su 7. Gestiscono quantità discrete e possono essere spenti tra i cicli senza significative perdite di efficienza.

Flessibilità di Processo e Personalizzazione

I forni a lotti offrono una flessibilità superiore. Poiché ogni carico è un evento separato, è possibile modificare facilmente i parametri di temperatura, tempo e atmosfera per ogni singolo lotto. Ciò è essenziale per le industrie che producono una vasta gamma di parti o richiedono frequenti regolazioni del processo.

I forni continui sono fondamentalmente rigidi. Sono tipicamente configurati per un unico ciclo di processo specifico. La modifica del profilo di temperatura è un'impresa importante, rendendoli inadatti per cicli di produzione variati o personalizzati.

Controllo dell'Atmosfera e Ambientale

La natura sigillata di un forno a lotti lo rende la scelta preferita per i processi che richiedono un'atmosfera inerte strettamente controllata o standard di camera bianca. L'integrità della camera sigillata previene la contaminazione e garantisce la purezza atmosferica durante l'intero ciclo.

Sebbene i forni continui possano operare con atmosfere controllate, mantenere una tenuta perfetta nei punti di ingresso e di uscita è più difficile e complesso.

Comprendere i Compromessi

Nessun tipo di forno è una soluzione perfetta per tutti gli scenari. Devi valutare i loro compromessi intrinseci.

Il Costo della Flessibilità (Forni a Lotti)

Il compromesso principale per la flessibilità di un forno a lotti è una minore efficienza di produttività (throughput). La necessità di caricare, raffreddare e scaricare per ogni ciclo aumenta i requisiti di manodopera manuale per unità.

Inoltre, riscaldare ripetutamente il forno da uno stato più freddo per ogni nuovo lotto è meno efficiente dal punto di vista energetico rispetto a un forno continuo che mantiene una temperatura operativa costante.

La Rigidità della Scala (Forni Continui)

L'alta efficienza di un forno continuo ha il costo di un elevato investimento iniziale e una mancanza di flessibilità. Questi sistemi rappresentano una spesa capitale significativa e sono convenienti solo quando la loro alta capacità è pienamente utilizzata.

Far funzionare un forno continuo per cicli di produzione brevi o con frequenti cambi è altamente inefficiente e annulla i suoi vantaggi economici principali. Richiedono un programma di produzione stabile e ad alto volume per essere giustificati.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il forno che serve direttamente il tuo obiettivo operativo primario.

- Se la tua attenzione principale è la flessibilità di processo e la personalizzazione del prodotto: Un forno a lotti è la scelta chiara, che ti permette di adattare ogni ciclo a diverse esigenze di prodotto.

- Se la tua attenzione principale è la produzione di massa coerente e ad alto volume: Un forno continuo fornirà un'efficienza superiore e costi di manodopera per unità inferiori una volta avviato su scala.

- Se la tua attenzione principale è operare in una camera bianca strettamente controllata o in atmosfera inerte: Il sistema sigillato di un forno a lotti fornisce un controllo ambientale più affidabile per i processi sensibili.

In definitiva, comprendere questa distinzione fondamentale tra flessibilità e scala ti consente di allineare la scelta della tua attrezzatura con i tuoi obiettivi di produzione strategici.

Tabella Riassuntiva:

| Caratteristica | Forno a Lotti | Forno Continuo |

|---|---|---|

| Flusso di Materiale | Carichi discreti, stop-and-go | Flusso continuo, ininterrotto |

| Ideale Per | Basso volume, alta flessibilità | Alto volume, produzione di massa |

| Controllo Atmosfera | Eccellente per ambienti sigillati e inerti | Difficile, sigillatura complessa |

| Efficienza Costi | Costo iniziale inferiore, manodopera per unità superiore | Elevato investimento iniziale, costo per unità inferiore su scala |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a gas inerte (Atmosphere) e sistemi CVD/PECVD — è completata da forti capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per aumentare la tua efficienza produttiva e ottenere risultati superiori con le nostre soluzioni esperte!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Qual è l'uso di un forno a tubo di quarzo? Per la lavorazione di materiali osservabili ad alta purezza

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- In che modo il meccanismo di tenuta nei forni a tubo di quarzo differisce dai sistemi tradizionali? Scopri la tenuta avanzata per risultati affidabili

- Come differisce la gestione dei campioni tra forni tubolari verticali e orizzontali? Scegli il Forno Giusto per il Tuo Laboratorio