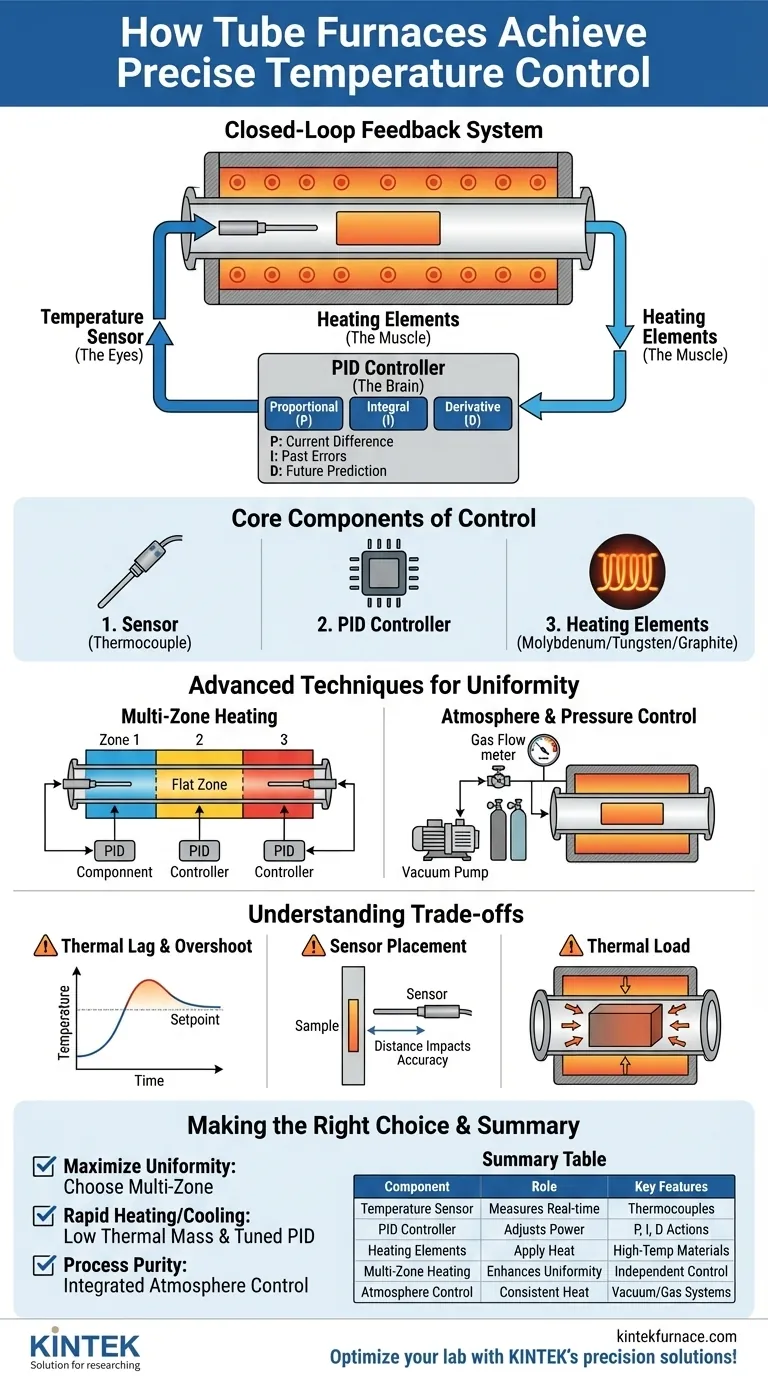

Nel suo cuore, un moderno forno a tubo raggiunge un controllo preciso della temperatura attraverso un sofisticato sistema di feedback a circuito chiuso. Questo sistema misura continuamente la temperatura interna con un sensore, la confronta con il setpoint desiderato e utilizza un controller intelligente per regolare minuziosamente la potenza erogata agli elementi riscaldanti elettrici, garantendo stabilità e uniformità.

La precisione di un forno a tubo non è il risultato di un singolo componente, ma piuttosto la comunicazione costante e ad alta velocità tra le sue tre parti chiave: un sensore di temperatura (gli occhi), un controller PID (il cervello) e gli elementi riscaldanti (il muscolo).

I Componenti Principali del Controllo della Temperatura

Per capire come si ottiene la precisione, dobbiamo prima esaminare i singoli componenti che lavorano in concerto. Ogni parte svolge un ruolo distinto e critico nel ciclo di feedback.

Il Sensore: Gli Occhi del Sistema

Un sensore di temperatura, più comunemente una termocoppia, è posizionato all'interno o molto vicino al tubo del forno. Il suo unico compito è fornire una misurazione accurata e in tempo reale della temperatura interna del forno.

Questo flusso costante di dati è il "feedback" nel ciclo di controllo, che indica al sistema cosa sta effettivamente accadendo rispetto a ciò che dovrebbe accadere.

Il Controller: Il Cervello dell'Operazione

Il controller di temperatura è il centro intelligente del sistema. I forni moderni utilizzano quasi universalmente un controller PID (Proporzionale-Integrale-Derivativo).

Questo controller riceve la lettura della temperatura dal sensore e la confronta con il setpoint desiderato. Calcola quindi la quantità precisa di potenza di cui gli elementi riscaldanti hanno bisogno.

- Proporzionale (P): Reagisce alla differenza attuale tra il setpoint e la temperatura reale. Maggiore è l'errore, maggiore è la potenza applicata.

- Integrale (I): Corregge gli errori passati. Considera l'errore accumulato nel tempo per eliminare le piccole imprecisioni allo stato stazionario che il termine proporzionale potrebbe non cogliere.

- Derivativo (D): Prevede gli errori futuri analizzando il tasso di cambiamento della temperatura, impedendo al sistema di superare il setpoint.

Gli Elementi Riscaldanti: Il Muscolo

I forni moderni utilizzano elementi riscaldanti elettrici ad alta temperatura realizzati con materiali come molibdeno, tungsteno o grafite. Questi sono molto più controllabili rispetto ai metodi di combustione più vecchi.

Il controller PID gestisce direttamente la corrente elettrica che scorre verso questi elementi. Effettuando migliaia di micro-regolazioni al minuto, può fornire la quantità esatta di energia necessaria per mantenere una temperatura stabile, spesso con un'uniformità di ±1°C.

Tecniche Avanzate per una Maggiore Uniformità

Per applicazioni che richiedono il massimo livello di precisione, il controllo standard è migliorato con design di sistema più avanzati.

Riscaldamento Multizona

Invece di un unico grande elemento riscaldante, alcuni forni sono costruiti con zone di riscaldamento multiple, controllate indipendentemente, disposte lungo la lunghezza del tubo.

Ogni zona ha il proprio sensore e il proprio ciclo di controllo PID. Ciò consente al sistema di compensare la perdita di calore alle estremità del tubo, creando una zona piana eccezionalmente uniforme al centro o persino stabilendo un gradiente di temperatura preciso per processi specializzati.

Atmosfera e Pressione del Forno

I sistemi di controllo si integrano anche con pompe per vuoto e controllori del flusso di gas. Sebbene non controllino direttamente la temperatura, mantenere un livello di vuoto o un'atmosfera di gas inerte specifico è cruciale.

Ciò previene reazioni chimiche indesiderate e assicura che il trasferimento di calore all'interno del tubo sia coerente e prevedibile, il che è essenziale per ottenere risultati affidabili in applicazioni sensibili come la brasatura di componenti aerospaziali o la sinterizzazione di impianti medici.

Comprendere i Compromessi e le Limitazioni

Anche il sistema più avanzato è soggetto a vincoli fisici. Comprendere questi è fondamentale per ottenere risultati veramente ripetibili.

Ritardo Termico e Overshoot

Esiste un ritardo intrinseco tra la variazione di temperatura dell'elemento riscaldante e il raggiungimento della stessa temperatura da parte del campione. Questo è il ritardo termico.

Un controller PID mal sintonizzato può compensare eccessivamente questo ritardo, facendo sì che la temperatura superi il setpoint (overshoot) prima di stabilizzarsi. Una corretta sintonizzazione è fondamentale sia per la velocità che per la stabilità.

L'Importanza del Posizionamento del Sensore

Il controller conosce la temperatura solo nella posizione precisa del suo sensore. Se il sensore è lontano dal campione, la temperatura che il campione sperimenta potrebbe essere diversa dalla temperatura visualizzata.

Per processi critici, posizionare la termocoppia il più vicino possibile al campione è essenziale per una vera accuratezza del processo.

Impatto del Carico Termico

Un campione grande e denso (un carico termico elevato) assorbirà una quantità significativa di energia e potrà creare punti freddi all'interno del forno. Il sistema di controllo deve lavorare di più per fornire energia sufficiente per riscaldare il carico in modo uniforme mantenendo il setpoint.

Scegliere la Configurazione Giusta per il Tuo Processo

La configurazione ideale del forno dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima uniformità di temperatura: Scegli un forno con almeno tre, e preferibilmente più, zone di riscaldamento controllate indipendentemente.

- Se il tuo obiettivo principale è il riscaldamento e il raffreddamento rapidi: Cerca un sistema con isolamento a bassa massa termica e un controller PID ben sintonizzato progettato per tassi di rampa aggressivi.

- Se il tuo obiettivo principale è la purezza e la ripetibilità del processo: Dai la priorità a un sistema integrato con controllo preciso dell'atmosfera (vuoto o gas) oltre al controllo della temperatura multizona.

In definitiva, comprendere questi principi di controllo ti permette di selezionare lo strumento giusto e di progettare un processo che fornisce risultati accurati, affidabili e di alta qualità.

Tabella Riassuntiva:

| Componente | Ruolo nel Controllo della Temperatura | Caratteristiche Chiave |

|---|---|---|

| Sensore di Temperatura | Misura la temperatura in tempo reale | Utilizza termocoppie per il feedback |

| Controller PID | Regola la potenza in base all'errore | Azioni Proporzionale, Integrale, Derivativa |

| Elementi Riscaldanti | Applicano calore come indicato | Realizzati in molibdeno, tungsteno o grafite |

| Riscaldamento Multizona | Migliora l'uniformità | Controllo indipendente per zone piatte o gradienti |

| Controllo dell'Atmosfera | Mantiene un trasferimento di calore costante | Integra sistemi di vuoto e gas |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a tubo avanzati, forni a muffola, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD personalizzati per applicazioni aerospaziali, mediche e di ricerca. La nostra forte capacità di personalizzazione profonda assicura che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti