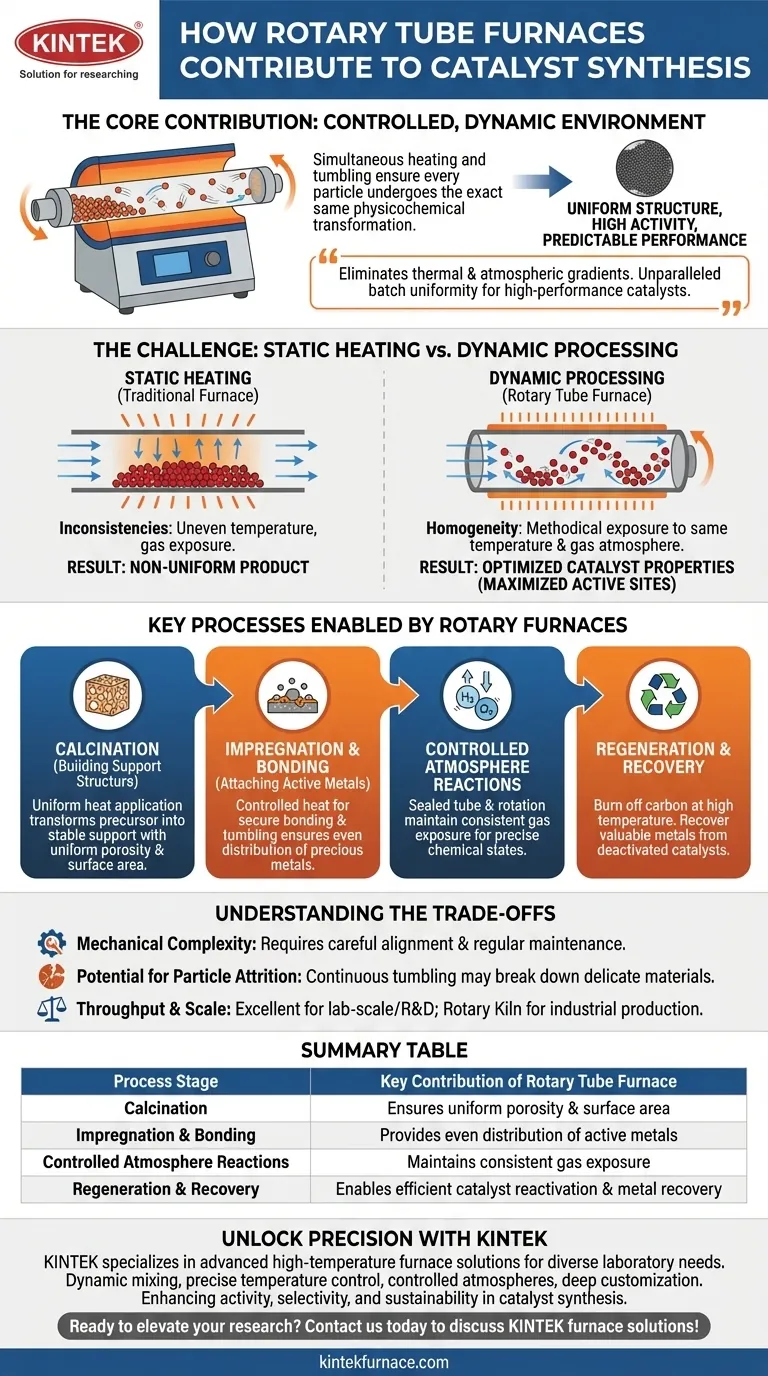

Alla base, un forno a tubo rotante contribuisce alla sintesi di catalizzatori creando un ambiente altamente controllato e dinamico in cui i materiali vengono contemporaneamente riscaldati e fatti rotolare. Questa miscelazione continua assicura che ogni particella subisca la stessa identica trasformazione fisico-chimica, il che è fondamentale per produrre catalizzatori con struttura uniforme, alta attività e prestazioni prevedibili.

Mentre molti forni forniscono un calore preciso, il vantaggio distintivo del forno a tubo rotante è la sua capacità di eliminare i gradienti termici e atmosferici. Tumando costantemente il materiale, garantisce un'uniformità di lotto ineguagliabile, un requisito non negoziabile per catalizzatori ad alte prestazioni.

La Sfida: Perché l'Uniformità Governa le Prestazioni del Catalizzatore

Per comprendere il ruolo del forno, dobbiamo prima capire l'obiettivo della sintesi del catalizzatore. L'efficacia di un catalizzatore è dettata dalle sue proprietà fisiche e chimiche a livello microscopico.

L'Obiettivo: Massimizzare i Siti Attivi

Le prestazioni di un catalizzatore, definite dalla sua attività (velocità di reazione) e selettività (produzione del prodotto desiderato), dipendono dalla sua struttura. Questo include l'area superficiale, la dimensione dei pori e la distribuzione precisa dei siti metallici attivi su un materiale di supporto.

Il Problema del Riscaldamento Statico

In un forno tradizionale, statico, un letto di materiale in polvere rimane immobile. Ciò porta a significative incongruenze.

Le particelle in superficie possono essere esposte a un'atmosfera gassosa diversa rispetto a quelle sul fondo, mentre le particelle vicino alle pareti del forno si riscaldano più di quelle al centro. Questo crea un prodotto non uniforme in cui solo una frazione del catalizzatore funziona come previsto.

La Soluzione: Lavorazione Dinamica e Omogenea

Un forno a tubo rotante risolve questo problema facendo rotolare continuamente il materiale. Questo movimento assicura che ogni singola particella sia metodicamente esposta alla stessa temperatura e alla stessa atmosfera gassosa controllata. Questa omogeneità è la chiave per creare un lotto di catalizzatore in cui ogni particella abbia le proprietà desiderate.

Processi Chiave di Catalizzazione Resi Possibili dai Forni Rotanti

L'ambiente dinamico di un forno rotante è essenziale per diverse fasi distinte nel ciclo di vita del catalizzatore, dalla creazione alla rigenerazione.

Calcinazione: Costruzione della Struttura di Supporto

La calcinazione è un trattamento termico ad alta temperatura che trasforma un precursore di catalizzatore in una struttura di supporto stabile e porosa. La rotazione assicura che il calore sia applicato uniformemente, risultando in una porosità e un'area superficiale uniformi, che sono fondamentali per le prestazioni finali del catalizzatore.

Impregnazione e Legame: Attaccare i Metalli Attivi

In molti catalizzatori, i metalli preziosi (come platino o palladio) sono legati a un supporto ad alta superficie (come l'allumina). Un forno rotante fornisce il calore controllato necessario per legare saldamente questi metalli attivi, mentre il movimento di rotolamento garantisce una distribuzione uniforme su tutta la superficie del supporto.

Reazioni in Atmosfera Controllata

La sintesi di catalizzatori spesso richiede ambienti gassosi specifici, come un'atmosfera riducente (usando idrogeno) o un'atmosfera ossidante (usando ossigeno), per raggiungere lo stato chimico corretto dei metalli attivi. Il tubo sigillato e la rotazione del forno assicurano che tutto il materiale reagisca completamente e uniformemente con il gas di processo.

Rigenerazione e Recupero

Oltre alla sintesi iniziale, i forni rotanti sono critici per la sostenibilità. Vengono utilizzati per rigenerare catalizzatori esauriti bruciando accuratamente il carbonio accumulato ("coke") ad alte temperature. Consentono anche il recupero di metalli preziosi da catalizzatori disattivati, riducendo sprechi e costi.

Comprendere i Compromessi

Sebbene potente, il forno a tubo rotante non è una soluzione universale. I suoi vantaggi comportano considerazioni specifiche.

Complessità Meccanica

Il meccanismo di rotazione, le guarnizioni e il motore aggiungono uno strato di complessità meccanica e manutenzione rispetto a un forno a tubo statico più semplice. Questi sistemi richiedono un allineamento attento e una manutenzione regolare.

Potenziale di Attrito delle Particelle

Per materiali molto delicati o friabili, il movimento continuo di rotolamento può causare attrito, dove le particelle si rompono in polveri più fini. Ciò può alterare le proprietà del materiale e potrebbe non essere adatto a tutti i precursori.

Rendimento e Scala

I forni a tubo rotante sono eccellenti per la ricerca e lo sviluppo su scala di laboratorio grazie alla loro precisione. Per la produzione industriale su larga scala, viene utilizzata una versione molto più grande chiamata forno rotante. L'idoneità per la produzione su scala intermedia dipende fortemente dai requisiti specifici del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dello strumento di lavorazione termica giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è sviluppare nuovi catalizzatori con la massima uniformità: La miscelazione dinamica e il preciso controllo atmosferico di un forno a tubo rotante sono essenziali per raggiungere alta attività e selettività.

- Se il tuo obiettivo principale è la produzione industriale su larga scala e continua: Un forno rotante, che opera sugli stessi principi, è lo standard industriale per processi come la calcinazione in massa.

- Se il tuo obiettivo principale è la sostenibilità e la gestione del ciclo di vita del catalizzatore: Un forno rotante è uno strumento unicamente efficace per rigenerare catalizzatori esauriti e recuperare metalli preziosi.

Comprendendo questi principi, puoi sfruttare le capacità uniche di un forno a tubo rotante per controllare le trasformazioni dei materiali con eccezionale precisione.

Tabella Riepilogativa:

| Fase del Processo | Contributo Chiave del Forno a Tubo Rotante |

|---|---|

| Calcinazione | Garantisce porosità e area superficiale uniformi per un supporto catalitico stabile |

| Impregnazione e Legame | Fornisce una distribuzione uniforme dei metalli attivi sui materiali di supporto |

| Reazioni in Atmosfera Controllata | Mantiene un'esposizione al gas costante per stati chimici precisi |

| Rigenerazione e Recupero | Consente un'efficiente riattivazione del catalizzatore e recupero dei metalli |

Sblocca la Precisione nella Tua Sintesi di Catalizzatori con KINTEK

Stai cercando un'uniformità e prestazioni senza precedenti nello sviluppo dei tuoi catalizzatori? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le diverse esigenze di laboratorio. I nostri forni a tubo rotante, parte di una linea di prodotti completa che include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, sono progettati con eccezionale R&S e produzione interna per offrire miscelazione dinamica, controllo preciso della temperatura e atmosfere controllate. Con forti capacità di personalizzazione profonda, garantiamo che le nostre soluzioni soddisfino con precisione le tue esigenze sperimentali uniche, migliorando attività, selettività e sostenibilità nella sintesi di catalizzatori.

Pronto a elevare la tua ricerca? Contattaci oggi per discutere come KINTEK può supportare i tuoi obiettivi con una tecnologia di forni affidabile e personalizzata!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari