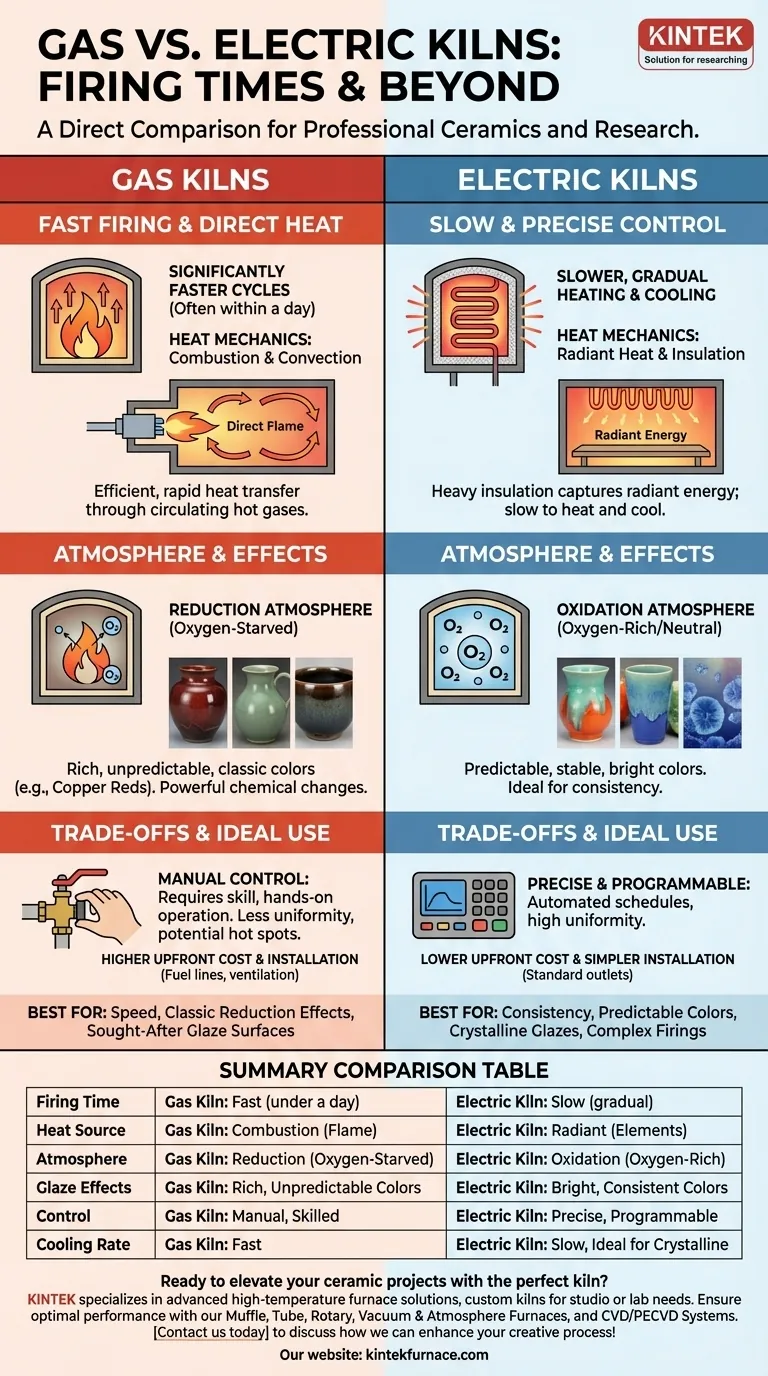

In un confronto diretto, i forni a gas hanno cicli di cottura significativamente più veloci rispetto ai forni elettrici. La loro capacità di generare calore intenso rapidamente tramite combustione e di raffreddarsi più velocemente significa che una cottura completa può essere completata in un lasso di tempo più breve, spesso entro un solo giorno. I forni elettrici, al contrario, si affidano al calore radiante e sono pesantemente isolati, il che porta a un processo di riscaldamento e raffreddamento più lento e graduale.

La scelta tra un forno a gas e uno elettrico va ben oltre la velocità di cottura. È una decisione tra gli effetti grezzi e atmosferici della combustione e il controllo preciso e ripetibile dell'elettricità, ciascuno influenzando profondamente il carattere finale del tuo lavoro ceramico.

La Meccanica del Calore: Perché le Velocità di Cottura Differiscono

Comprendere perché i tempi di cottura differiscono è la chiave per scegliere lo strumento giusto. Il metodo di generazione e trasferimento del calore è fondamentalmente diverso tra i due tipi di forni.

Forni a Gas: Fiamma Diretta e Convezione

Un forno a gas funziona bruciando una fonte di combustibile, come gas naturale o propano. Questa combustione crea una fiamma viva e gas caldi che circolano all'interno della camera del forno.

Questo processo, noto come convezione, trasferisce il calore in modo molto efficiente e rapido. La temperatura del forno può essere aumentata rapidamente semplicemente aumentando l'apporto di combustibile e aria, dando all'operatore un controllo dinamico e in tempo reale sul ritmo della cottura.

Forni Elettrici: Calore Radiante e Isolamento

I forni elettrici generano calore facendo passare elettricità attraverso elementi a spirale fatti di filo ad alta resistenza. Questi elementi si illuminano di rosso e irradiano calore nella camera del forno.

Questo è un metodo di riscaldamento meno diretto rispetto a una fiamma aperta. Per essere efficienti, i forni elettrici sono pesantemente isolati per catturare e trattenere questa energia radiante. Questo isolamento pesante significa che si riscaldano e, cosa altrettanto importante, si raffreddano molto più lentamente rispetto alle loro controparti a gas.

Come l'Ambiente di Cottura Influisce sul Tuo Lavoro

La differenza di velocità è direttamente legata a un fattore più critico: l'atmosfera del forno. Questa atmosfera ha un effetto drammatico sugli smalti e sui corpi argillosi.

Il Ruolo dell'Atmosfera: Riduzione vs. Ossidazione

I forni a gas creano naturalmente un'atmosfera riducente. Limitando l'apporto di ossigeno durante la combustione, la fiamma estrae attivamente molecole di ossigeno dagli smalti e dall'argilla, causando potenti cambiamenti chimici.

I forni elettrici, di default, cuociono in un'atmosfera neutra o ossidante, che è ricca di ossigeno. Questo ambiente è pulito e non altera chimicamente gli smalti allo stesso modo. Sebbene sia possibile introdurre materiali combustibili per simulare la riduzione in un forno elettrico, non è il loro ambiente nativo e può causare usura prematura degli elementi riscaldanti.

Sviluppo dello Smalto e Colore

L'atmosfera è il fattore più importante nel colore dello smalto. L'ambiente riducente in un forno a gas è responsabile della creazione di effetti classici e spesso imprevedibili come i rossi rame intensi, i celadon ricchi di ferro e i tenmoku.

L'ambiente pulito di ossidazione in un forno elettrico produce colori che sono tipicamente più prevedibili, stabili e brillanti. Se il tuo obiettivo è la consistenza e il colore vibrante degli smalti commerciali, la cottura elettrica offre un'affidabilità senza pari.

La Velocità di Raffreddamento e gli Effetti Speciali

Il raffreddamento lento e controllato di un forno elettrico ben isolato è essenziale per lo sviluppo di smalti speciali, in particolare gli smalti cristallini. Questi smalti richiedono specifiche e prolungate mantenute di temperatura durante il ciclo di raffreddamento affinché i cristalli crescano, un compito per il quale la natura programmabile dei moderni forni elettrici è perfettamente adatta. I forni a gas generalmente si raffreddano troppo velocemente per ottenere questi effetti senza notevoli sforzi e modifiche.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra velocità e altri fattori critici come controllo, costo e risultato artistico desiderato.

Velocità vs. Precisione

Il gas offre velocità, ma spesso comporta una minore uniformità della temperatura. Cuocere in un forno a gas richiede abilità per gestire potenziali punti caldi e freddi, caricare il forno strategicamente e regolare manualmente i bruciatori.

I forni elettrici, in particolare quelli con controllori digitali, offrono eccezionale precisione e uniformità. Puoi programmare un ciclo di cottura altamente specifico con più fasi e mantenute, e il forno lo eseguirà perfettamente ogni volta con una supervisione minima.

Costo Iniziale e Installazione

I forni a gas hanno tipicamente un prezzo d'acquisto iniziale più elevato e requisiti di installazione più complessi, incluse linee di combustibile dedicate e robusti sistemi di ventilazione.

I forni elettrici sono generalmente meno costosi da acquistare e molto più semplici da installare. Molti modelli più piccoli possono essere collegati a prese standard ad alta tensione, rendendoli accessibili per gli studi domestici.

Abilità Operativa e Lavoro

Cuocere in un forno a gas è una forma d'arte pratica e ad alta intensità di lavoro. Richiede l'attenzione costante dell'operatore per monitorare temperatura, atmosfera e modello di fiamma.

Cuocere in un forno elettrico è un processo tecnico che può essere in gran parte automatizzato. Una volta impostato il programma, il forno gestisce il ciclo di cottura da solo, liberando il tempo dell'artista.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno "migliore" è quello che si allinea alle tue specifiche esigenze artistiche e produttive.

- Se il tuo obiettivo primario è la velocità e i ricchi effetti di riduzione classici: Un forno a gas è la scelta ideale per ottenere superfici di smalto molto richieste come i rossi rame e i celadon.

- Se il tuo obiettivo primario è la consistenza, la facilità d'uso e i colori brillanti e prevedibili: Un forno elettrico offre affidabilità e precisione ineguagliabili sia per gli hobbisti che per i ceramisti professionisti.

- Se il tuo obiettivo primario è lo sviluppo di smalti cristallini o cotture complesse a più fasi: Il raffreddamento lento e programmabile di un forno elettrico è un requisito fondamentale.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare il forno non solo come uno strumento, ma come un vero partner nel tuo processo creativo.

Tabella Riepilogativa:

| Caratteristica | Forno a Gas | Forno Elettrico |

|---|---|---|

| Tempo di Cottura | Veloce (spesso meno di un giorno) | Lento (riscaldamento/raffreddamento graduale) |

| Fonte di Calore | Combustione (fiamma) | Radiante (elementi elettrici) |

| Atmosfera | Riducente (priva di ossigeno) | Ossidante (ricca di ossigeno) |

| Effetti Smalto | Colori ricchi, imprevedibili (es. rossi rame) | Colori brillanti, consistenti |

| Controllo | Manuale, richiede abilità | Preciso, programmabile |

| Costo Iniziale | Più alto | Più basso |

| Velocità di Raffreddamento | Veloce | Lento, ideale per smalti cristallini |

Pronto a elevare i tuoi progetti ceramici con il forno perfetto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni personalizzati su misura per le tue esigenze uniche. Che tu sia un artista di studio alla ricerca di velocità o un laboratorio che richiede precisione, la nostra esperienza in forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD garantisce prestazioni ottimali. Contattaci oggi per discutere come possiamo migliorare il tuo processo creativo con attrezzature affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise