In termini di flessibilità di progettazione, gli elementi riscaldanti in ceramica sono fondamentalmente superiori a quelli in metallo. Possono essere prodotti in una vasta gamma di forme e dimensioni personalizzate, da grandi pannelli uniformi a geometrie complesse e tridimensionali. Questa adattabilità è un risultato diretto delle loro proprietà materiali e del processo di produzione, una capacità che gli elementi riscaldanti metallici tradizionali non possono replicare.

Mentre i riscaldatori metallici sono una soluzione collaudata per compiti di riscaldamento semplici, la scelta tra metallo e ceramica è in definitiva una decisione sull'intento progettuale. La tecnologia ceramica sblocca possibilità ingegneristiche avanzate combinando una superiore stabilità del materiale con una libertà geometrica senza pari.

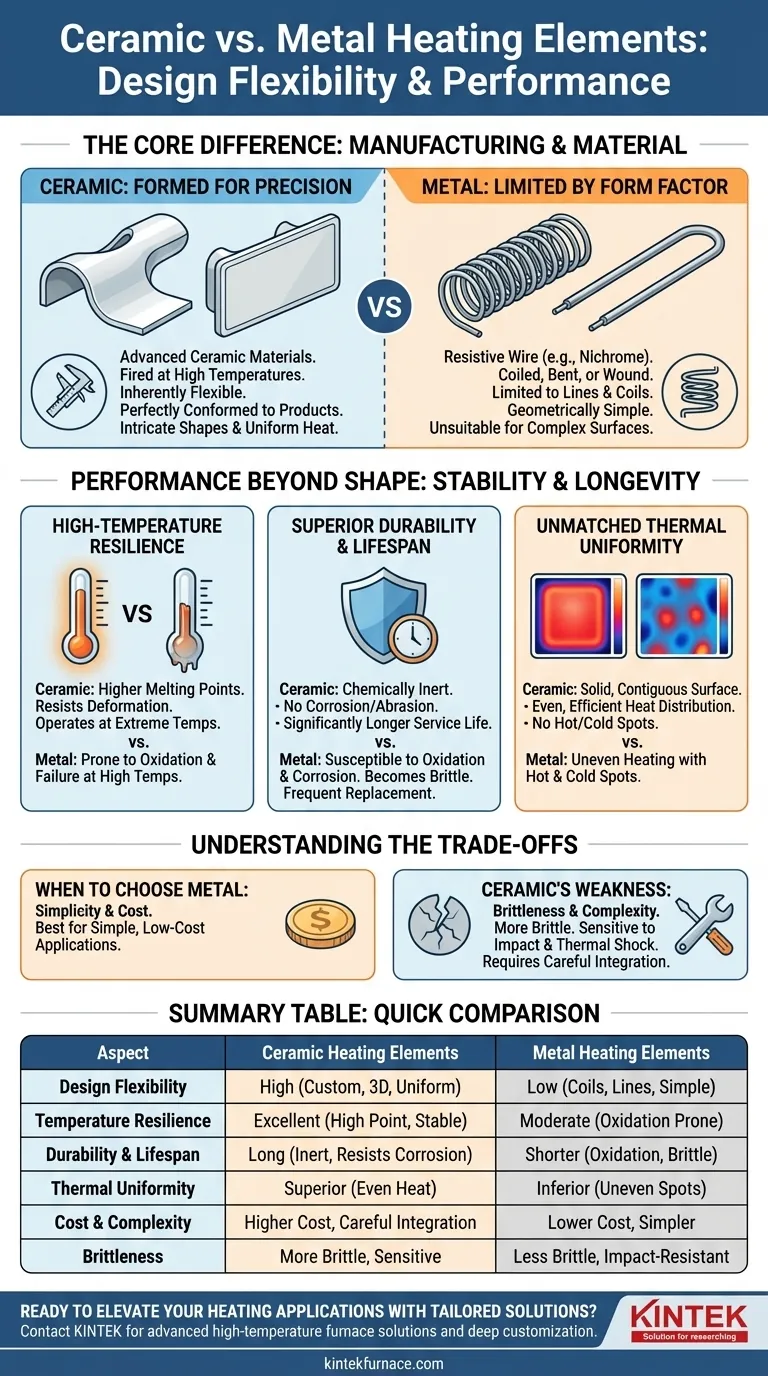

La Differenza Fondamentale: Produzione e Materiale

I limiti di progettazione di un elemento riscaldante sono radicati nel suo materiale di base e nel modo in cui viene formato. La ceramica e il metallo differiscono profondamente a questo riguardo.

Ceramica: Modellata per la Precisione

I riscaldatori in ceramica sono tipicamente prodotti formando materiali ceramici avanzati nella forma desiderata e poi cuocendoli ad alte temperature. Questo processo è intrinsecamente flessibile.

Consente la creazione di riscaldatori perfettamente conformati alla superficie di un prodotto, forme intricate per dispositivi medici o scientifici, o grandi pannelli piatti che forniscono una distribuzione del calore perfettamente uniforme.

Metallo: Limitato dal Fattore di Forma

La maggior parte degli elementi riscaldanti metallici si basa su un filo resistivo, come il Nichel-Cromo, che viene avvolto, piegato o arrotolato. Questo ne limita fondamentalmente la forma a variazioni di linee e bobine.

Sebbene queste bobine possano essere incorporate in altri materiali per creare piastre riscaldate, l'elemento stesso rimane geometricamente semplice. Ciò li rende inadatti per applicazioni che richiedono una superficie riscaldante complessa e integrata.

Prestazioni Oltre la Forma: Perché la Stabilità è Importante

I vantaggi della ceramica vanno ben oltre la semplice forma. L'intrinseca stabilità del materiale garantisce prestazioni e longevità superiori, specialmente in applicazioni impegnative.

Resistenza alle Alte Temperature

I materiali ceramici possiedono punti di fusione più elevati e una maggiore resistenza alla deformazione indotta dal calore rispetto ai metalli. Possono operare in modo affidabile a temperature estreme dove un elemento metallico si ossiderebbe rapidamente, si indebolirebbe e si guasterebbe.

Durabilità e Durata di Vita Superiori

Gli elementi metallici sono molto suscettibili all'ossidazione e alla corrosione, specialmente quando vengono sottoposti a cicli di alta temperatura. Questo processo li rende fragili e ne riduce le prestazioni, rendendo necessaria una sostituzione frequente.

Le ceramiche sono chimicamente inerti e non subiscono questa degradazione. Resistono alla corrosione e all'abrasione, garantendo una durata di servizio significativamente più lunga e prestazioni costanti nel corso di molti anni.

Uniformità Termica Ineguagliabile

Poiché un riscaldatore in ceramica può essere una superficie solida e contigua, distribuisce l'energia termica in modo uniforme ed efficiente. Ciò elimina i punti caldi e freddi tipici dei riscaldatori a bobina metallica distanziati, rendendo le ceramiche ideali per applicazioni in cui una temperatura precisa e costante è fondamentale.

Comprendere i Compromessi

La scelta di una tecnologia richiede il riconoscimento dei suoi potenziali inconvenienti. Sebbene le ceramiche offrano prestazioni superiori, gli elementi metallici mantengono un loro spazio per casi d'uso specifici.

Quando Scegliere il Metallo: Semplicità e Costo

Per applicazioni di riscaldamento semplici, come negli elettrodomestici o dove il costo è il motore principale in assoluto, i riscaldatori a bobina metallica sono una scelta matura e altamente economica. La loro semplicità è la loro forza quando le prestazioni avanzate non sono un requisito.

Il Punto Debole della Ceramica: Fragilità

Sebbene altamente resistenti al calore e alla corrosione, le ceramiche sono intrinsecamente più fragili dei metalli. Sono più suscettibili a guasti dovuti a impatti fisici o shock termico estremo (cambiamenti di temperatura molto rapidi), richiedendo un'attenta manipolazione e integrazione durante la progettazione del prodotto.

Complessità di Integrazione

La flessibilità delle forme ceramiche può talvolta introdurre complessità nel processo di montaggio e assemblaggio. I progetti devono tenere conto della rigidità del materiale e prevenire stress meccanici che potrebbero portare a crepe nel tempo.

Fare la Scelta Giusta per il Tuo Progetto

I requisiti fondamentali della tua applicazione dovrebbero dettare la tua scelta della tecnologia di riscaldamento.

- Se la tua attenzione principale è sulla geometria complessa o sul riscaldamento uniforme della superficie: Gli elementi in ceramica sono l'unica opzione praticabile, poiché possono essere prodotti per adattarsi con precisione a progetti intricati.

- Se la tua attenzione principale è sulla longevità in un ambiente ad alta temperatura o corrosivo: L'intrinseca stabilità chimica della ceramica offre una durata di servizio significativamente più lunga e affidabile.

- Se la tua attenzione principale è una soluzione a basso costo per un compito di riscaldamento semplice e non critico: I riscaldatori a bobina metallica tradizionali offrono il percorso più economico e diretto.

Comprendendo queste differenze fondamentali tra i materiali, puoi selezionare la tecnologia di riscaldamento che non solo si adatta alla forma del tuo progetto, ma raggiunge anche i suoi obiettivi di prestazioni a lungo termine.

Tabella Riassuntiva:

| Aspetto | Elementi Riscaldanti in Ceramica | Elementi Riscaldanti Metallici |

|---|---|---|

| Flessibilità di Progettazione | Elevata; forme personalizzate, geometrie 3D, pannelli uniformi | Bassa; limitata a bobine, linee, forme semplici |

| Resistenza alla Temperatura | Eccellente; alto punto di fusione, resiste alla deformazione | Moderata; soggetta a ossidazione e guasti ad alte temperature |

| Durabilità e Durata di Vita | Lunga; chimicamente inerte, resistente alla corrosione | Più breve; soggetta a ossidazione e fragilità |

| Uniformità Termica | Superiore; distribuzione del calore uniforme, senza punti caldi | Inferiore; riscaldamento non uniforme con punti caldi e freddi |

| Costo e Complessità | Costo più elevato, può richiedere un'integrazione attenta | Costo inferiore, più semplice per applicazioni di base |

| Fragilità | Più fragili, sensibili agli urti e agli shock termici | Meno fragili, più resistenti agli urti |

Pronto a elevare le tue applicazioni di riscaldamento con soluzioni su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo i vostri requisiti sperimentali unici con precisione. Contattateci oggi per discutere come la nostra esperienza può migliorare le prestazioni e la longevità del vostro progetto!

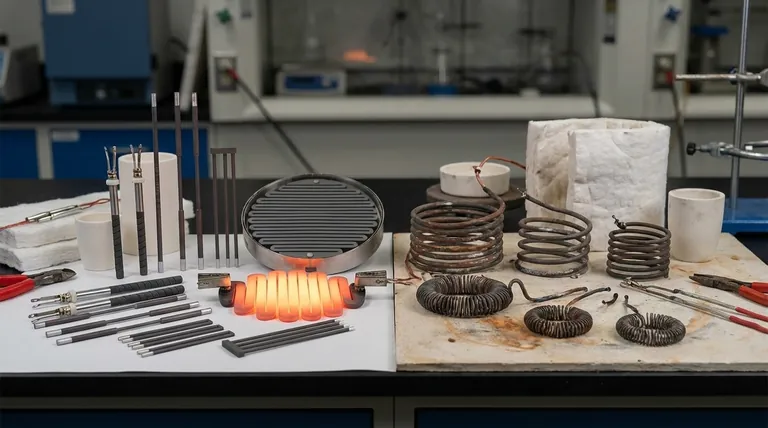

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata