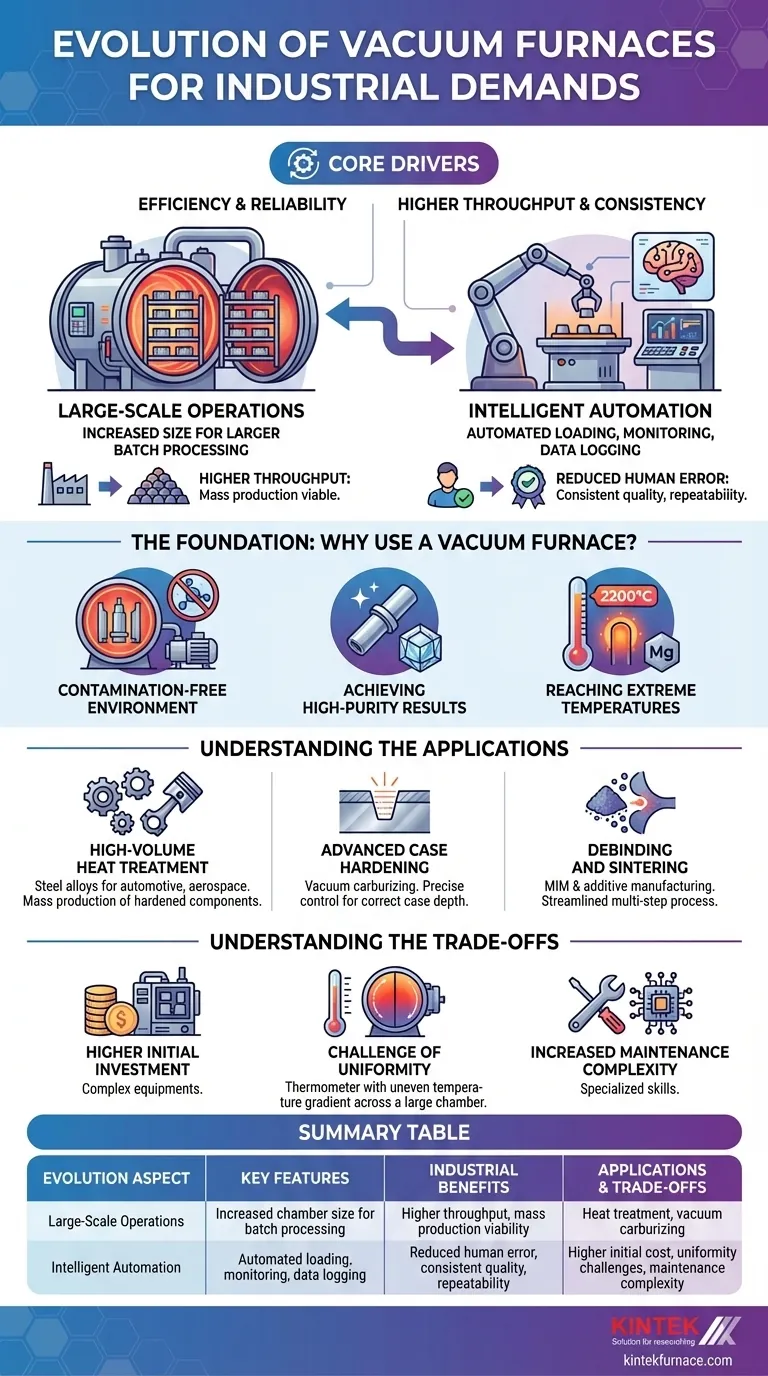

Per soddisfare le moderne esigenze industriali, i forni sottovuoto si stanno evolvendo principalmente in due direzioni chiave: l'aumento delle dimensioni fisiche per la lavorazione di lotti più grandi e l'integrazione dell'automazione avanzata. Questa duplice evoluzione è una risposta diretta alla necessità di una maggiore produttività, una maggiore consistenza del prodotto e una riduzione degli errori operativi negli ambienti di produzione di massa.

Il motore principale dietro l'evoluzione dei forni sottovuoto è la ricerca industriale di efficienza e affidabilità. Il passaggio a sistemi più grandi e più automatizzati consente ai produttori di produrre componenti di qualità superiore e privi di contaminazione su una scala e con una consistenza impossibili da ottenere con operazioni manuali e a piccoli lotti.

Le basi: perché usare un forno sottovuoto?

Un ambiente privo di contaminazione

Lo scopo fondamentale di un forno sottovuoto è riscaldare i materiali all'interno di una camera sigillata dopo aver rimosso l'aria. Questo ambiente sottovuoto previene l'ossidazione e la contaminazione da parte di gas atmosferici come ossigeno e umidità.

Ottenere risultati di elevata purezza

Eliminando i gas reattivi, i materiali possono essere sottoposti a trattamento termico senza formare strati superficiali indesiderati. Ciò si traduce in componenti puliti, brillanti e di elevata purezza, il che è fondamentale per applicazioni sensibili nei settori aerospaziale, medico ed elettronico.

Raggiungere temperature estreme

Gli elementi riscaldanti, spesso realizzati in molibdeno o tungsteno, consentono a questi forni di raggiungere temperature eccezionalmente elevate, a volte superiori a 2200°C. Questa capacità è essenziale per la lavorazione di materiali avanzati, la crescita di cristalli e l'esecuzione di trattamenti specializzati come la carbocementazione sottovuoto.

I due pilastri dell'evoluzione moderna

La spinta dell'industria verso una maggiore efficienza ha concentrato lo sviluppo su due fronti complementari: scala e intelligenza.

Verso operazioni su larga scala

L'evoluzione più visibile è il passaggio ai forni su larga scala. Con l'aumento della domanda di componenti trattati termicamente, i produttori necessitano di forni in grado di lavorare più pezzi in un singolo ciclo.

Questo aumento delle dimensioni si traduce direttamente in una maggiore produttività, rendendo la produzione di massa economicamente vantaggiosa per processi che un tempo erano limitati ad applicazioni più piccole e specializzate.

L'ascesa dell'automazione intelligente

Oltre alla scala, l'automazione è il secondo sviluppo critico. I sistemi moderni automatizzano tutto, dal caricamento e monitoraggio del processo alla registrazione dei dati e allo scarico.

Ciò riduce la dipendenza dagli operatori manuali, minimizzando il rischio di errori umani che possono portare a una qualità del prodotto non uniforme. Il controllo automatico del processo garantisce che ogni lotto venga trattato con gli stessi parametri esatti, garantendo stabilità e ripetibilità.

Comprendere le applicazioni

Queste tendenze evolutive supportano direttamente un'ampia gamma di processi industriali.

Trattamento termico ad alto volume

Per le leghe di acciaio, i forni automatizzati su larga scala consentono la produzione di massa di componenti temprati e rinvenuti per le industrie automobilistica e aerospaziale, garantendo che ogni pezzo soddisfi rigorosi standard di qualità.

Carbocementazione avanzata

Processi come la carbocementazione sottovuoto, che indurisce la superficie di un componente, beneficiano enormemente dell'automazione. Il controllo preciso della temperatura e del flusso di gas è fondamentale per ottenere la corretta profondità della tempra, e l'automazione fornisce questa consistenza lotto dopo lotto.

Sgrassaggio e sinterizzazione

Nella stampaggio a iniezione di metallo (MIM) e nella produzione additiva, i forni vengono utilizzati per lo sgrassaggio (rimozione dei leganti polimerici) e la sinterizzazione (fusione delle particelle metalliche). Sistemi grandi e automatizzati snelliscono questo processo a più fasi per la produzione ad alto volume.

Comprendere i compromessi

Sebbene vantaggiosa, questa evoluzione non è priva di complessità.

Maggiore investimento iniziale

Forni più grandi e più automatizzati rappresentano una spesa in conto capitale significativa. Il costo dell'attrezzatura, delle modifiche strutturali e dei sofisticati sistemi di controllo è notevolmente superiore rispetto ai forni più piccoli e manuali.

La sfida dell'uniformità

Garantire una temperatura e livelli di vuoto uniformi su una camera molto grande è una sfida ingegneristica significativa. Qualsiasi non uniformità può portare a proprietà del materiale incoerenti all'interno di un singolo lotto, annullando alcuni dei vantaggi della scala.

Maggiore complessità di manutenzione

I sistemi di automazione sofisticati, i sensori avanzati e i componenti su larga scala richiedono competenze specializzate per la manutenzione e la risoluzione dei problemi. I tempi di inattività possono essere più costosi e complessi da risolvere rispetto ai sistemi più semplici.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta un forno sottovuoto, il tuo obiettivo specifico dovrebbe dettare la tua direzione.

- Se la tua attenzione principale è la produzione di massa e la produttività: Un forno su larga scala e altamente automatizzato è il percorso necessario per raggiungere l'efficienza a livello industriale.

- Se la tua attenzione principale è la precisione assoluta e la ripetibilità: Dai priorità ai sistemi con automazione avanzata e controllo del processo, poiché questa è la chiave per eliminare le variabili e garantire la qualità.

- Se la tua attenzione principale è la R&S o piccoli lotti specializzati: Un forno più piccolo e più flessibile potrebbe essere più conveniente e pratico, poiché i costi generali di un grande sistema automatizzato potrebbero non essere giustificati.

In definitiva, l'evoluzione dei forni sottovuoto riguarda la possibilità di eseguire la lavorazione avanzata dei materiali su scala industriale con un'affidabilità senza pari.

Tabella riassuntiva:

| Aspetto dell'evoluzione | Caratteristiche principali | Vantaggi industriali |

|---|---|---|

| Operazioni su larga scala | Dimensioni della camera aumentate per la lavorazione a lotti | Maggiore produttività, fattibilità della produzione di massa |

| Automazione intelligente | Caricamento, monitoraggio, registrazione dei dati automatizzati | Riduzione degli errori umani, qualità costante, ripetibilità |

| Applicazioni | Trattamento termico, carbocementazione sottovuoto, sgrassaggio, sinterizzazione | Migliorato per le industrie aerospaziale, medica, elettronica |

| Compromessi | Costo iniziale più elevato, sfide di uniformità, complessità di manutenzione | Richiede investimenti oculati e manutenzione qualificata |

Sblocca l'efficienza industriale con i forni sottovuoto avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche. Sia che stiate aumentando la scala per la produzione di massa o che diate priorità alla precisione, i nostri forni offrono risultati privi di contaminazione, controllo della temperatura estrema e automazione affidabile.

Pronto ad aumentare la tua produttività e coerenza? Contattaci oggi per discutere come KINTEK può personalizzare una soluzione per le tue esigenze industriali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza