Nell'industria mineraria e metallurgica, i forni a tubo rotante sono i cavalli di battaglia per trasformare minerali grezzi e materiali in metalli preziosi attraverso processi chimici e fisici ad alta temperatura. Vengono utilizzati per una serie di trattamenti termici, tra cui l'arrostimento, la calcinazione, la riduzione e la fusione, che sono i passaggi fondamentali per estrarre, purificare e riciclare i metalli.

Il valore fondamentale di un forno a tubo rotante è la sua capacità di miscelare continuamente e riscaldare uniformemente materiali granulari o in polvere. Questa azione dinamica lo rende eccezionalmente efficiente per le reazioni chimiche su larga scala necessarie per liberare e raffinare i metalli dai loro minerali nativi.

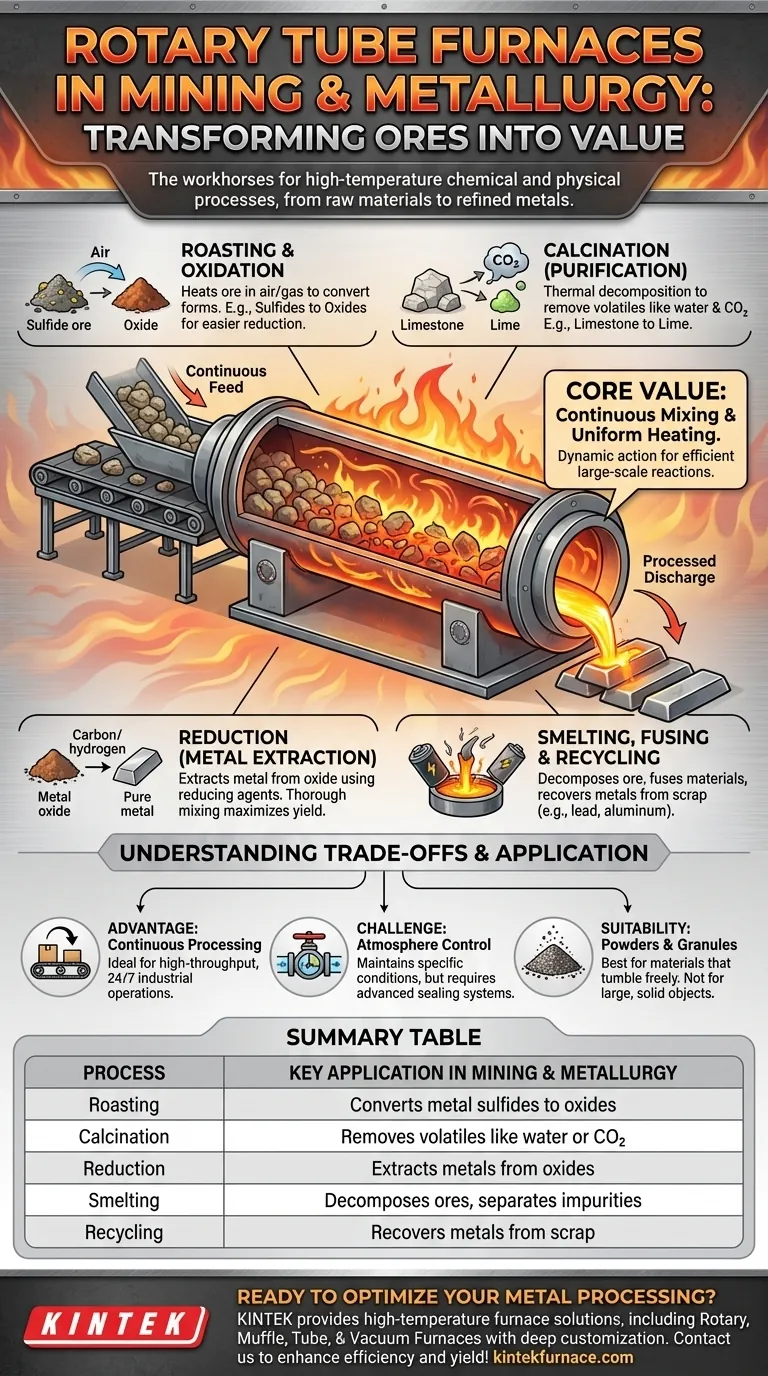

La Funzione Principale: Trasformare i Minerali in Metalli

Il ruolo principale di un forno a tubo rotante è indurre cambiamenti chimici e fisici specifici nei materiali utilizzando calore e atmosfera controllati. La rotazione del tubo del forno è la caratteristica di progettazione chiave che consente queste trasformazioni su scala industriale.

Arrostimento e Ossidazione

L'arrostimento è un processo che riscalda un minerale in presenza di aria o di un gas specifico. Questo viene spesso fatto per convertire i solfuri metallici in ossidi più facilmente riducibili.

L'azione di rimescolamento costante del forno assicura che ogni particella del minerale sia uniformemente esposta all'atmosfera del forno, favorendo una reazione chimica completa ed efficiente. Questo è un passaggio preparatorio critico per la successiva estrazione.

Calcinazione per la Purificazione dei Materiali

La calcinazione è un processo di trattamento termico utilizzato per provocare la decomposizione termica o una transizione di fase. In metallurgia, viene utilizzata per rimuovere componenti volatili come acqua o anidride carbonica dai minerali.

Ad esempio, la calcinazione può essere utilizzata per convertire il calcare (CaCO3) in calce viva (CaO), un agente fondente cruciale in molte operazioni di fusione. L'efficiente trasferimento di calore del forno alle polveri lo rende ideale per eliminare queste impurità.

Riduzione per l'Estrazione dei Metalli

La riduzione è il processo centrale per estrarre il metallo dal suo minerale ossido. Ciò comporta il riscaldamento del minerale in un'atmosfera riducente (come monossido di carbonio o idrogeno) per rimuovere chimicamente gli atomi di ossigeno dal metallo.

Il forno rotante eccelle qui assicurando uno stretto contatto tra le particelle di minerale solido e l'agente riducente, sia che si tratti di un gas sia di un solido come il carbonio in polvere miscelato con il materiale in ingresso. Questa miscelazione accurata accelera la reazione e massimizza la resa metallica.

Oltre l'Estrazione: Raffinazione e Riciclo

La versatilità dei forni rotanti si estende oltre l'estrazione primaria dei metalli. Sono anche strumenti critici in processi secondari come la creazione di leghe e il recupero di materiali preziosi dai flussi di rifiuti.

Fusione e Fondere i Metalli

La fusione utilizza calore e un agente riducente chimico per decomporre il minerale, eliminando altri elementi come gas o scorie e lasciando il metallo. I forni rotanti possono essere configurati per raggiungere le alte temperature necessarie per la fusione.

Sono utilizzati anche per fondere e unire diversi metalli e materiali, creando leghe specializzate con proprietà desiderate.

Recupero e Riciclo dei Materiali

I forni rotanti sono molto efficaci nelle applicazioni di riciclo. Un esempio comune è il recupero del piombo dalle batterie di scarto.

Il forno riscalda il materiale per bruciare la plastica e altri contaminanti mentre fonde il piombo, che può quindi essere raccolto per la purificazione e il riutilizzo. Lo stesso principio si applica al recupero di altri metalli, come l'alluminio, da vari sottoprodotti industriali.

Comprendere i Compromessi e i Limiti

Sebbene siano molto efficaci, la decisione di utilizzare un forno a tubo rotante comporta specifiche considerazioni operative. Capirle è fondamentale per la sua corretta implementazione.

Il Vantaggio del Processo Continuo

A differenza dei forni statici a batch, il design angolato e rotante di un forno rotante consente l'alimentazione continua del materiale grezzo da un'estremità e lo scarico del materiale lavorato dall'altra. Ciò li rende eccezionalmente adatti per operazioni industriali ad alto rendimento, 24 ore su 24, 7 giorni su 7.

La Sfida del Controllo dell'Atmosfera

Mantenere un'atmosfera perfettamente sigillata e controllata all'interno di un tubo rotante è una sfida ingegneristica significativa. Sebbene i sistemi di tenuta avanzati siano efficaci, prevenire qualsiasi ingresso di aria o fuoriuscita di gas di processo dalle giunzioni rotanti richiede un design e una manutenzione attenti.

Idoneità del Materiale

Questi forni sono specificamente progettati per lavorare polveri, granuli e materiali piccoli e irregolari che possono rotolare liberamente. Non sono adatti per lavorare oggetti o componenti grandi e solidi che potrebbero essere danneggiati dall'azione di rimescolamento o che non si mescolerebbero correttamente.

Come Applicarlo al Tuo Processo

La decisione di utilizzare un forno a tubo rotante dipende dalla trasformazione specifica richiesta dal tuo materiale e dalla scala della tua operazione.

- Se il tuo obiettivo principale è la preparazione del minerale: Un forno rotante è ideale per la calcinazione su larga scala per eliminare i volatili o per l'arrostimento per convertire le forme minerali, come trasformare i solfuri in ossidi.

- Se il tuo obiettivo principale è l'estrazione diretta di metalli: È lo strumento superiore per i processi di riduzione in cui il minerale in polvere deve essere miscelato in modo approfondito e uniforme con un agente riducente per ottenere rese elevate.

- Se il tuo obiettivo principale è il riciclo e il recupero: Utilizza un forno rotante per separare efficientemente metalli preziosi come piombo o alluminio dai rottami bruciando i contaminanti e fondendo il materiale target per la raccolta.

In definitiva, il forno a tubo rotante è uno strumento potente e versatile, progettato unicamente per garantire il trattamento termico uniforme e la reazione chimica essenziali per la metallurgia moderna.

Tabella Riassuntiva:

| Processo | Applicazione Chiave nell'Industria Mineraria e Metallurgica |

|---|---|

| Arrostimento | Converte i solfuri metallici in ossidi per una più facile riduzione |

| Calcinazione | Rimuove i volatili come acqua o CO₂ dai minerali |

| Riduzione | Estrae i metalli dagli ossidi utilizzando agenti riducenti |

| Fusione | Decompone i minerali per separare i metalli dalle impurità |

| Riciclo | Recupera metalli (es. piombo, alluminio) dai rottami |

Pronto a ottimizzare la tua lavorazione dei metalli con forni a tubo rotante avanzati? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura su misura per l'industria mineraria e metallurgica. La nostra linea di prodotti, che include Forni Rotanti, Forni a Muffola, a Tubo, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e resa!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione